1 光電儀器及器件發展的主要特點

在最近的一二十年中,我們親身感受到光電技術的迅速發展。光電儀器及器件發展的主要特點是:

1) 小型化、集成化的進程越來越明顯。器件由大而分散到小而分散,最后到集成。在視頻信號采集、通訊、計量、遙控、生命科學(內窺鏡)和照明等應用領域,光學系統小型化的趨勢非常明顯。高精度非球面和衍射元件的大批量制造和應用大大促進了光學系統小型化和集成化;

2) 新產品開發周期進一步縮短;

3) 多品種、小批量的生產成為主流。

2 光學材料制造技術的進展和趨勢

在光學材料研發方面,焦點之一是用于精密模壓的低Tg玻璃。在不遠的將來,可以獲得玻璃表上所有標準玻璃的低Tg玻璃。另一個焦點是將材料擴展到不同的區域,例如塑料會研發新的材料系統,或用納米微粒改進現有系統而進入玻璃的區域。玻璃也可以在采用新的熔煉技術和熱成型技術后,進入晶體的nd-vd區。

在激光、紅外和紫外領域,成為關注熱點的是透過率高的多晶陶瓷。

3 非球面制造技術的進展

光電儀器發展的重要原因之一是制造技術的發展。最近,對光學制造產業有重大促進作用的技術進步是非球面和衍射元件制造技術的發展和提高。在金剛石超精密切削、超光滑表面加工和表面膜層沉積技術等領域也有重要進展,這方面的內容將在以后論述。

3.1 非球面的應用

采用非球面的原動力是可使設計人員有更多的自由度來改善成像質量,同時可以減少零件的數量和簡化系統的結構。非球面玻璃鏡片大多用在高檔的安防監視鏡頭或是高光學變焦倍數的數碼相機鏡頭為主,為了達到小巧的尺寸要求。以目前最新的5倍光學變焦、1200萬像素數碼相機用的鏡頭為例,其鏡頭長度僅需要 2 cm左右,其主要原因就是采用了非球面玻璃鏡片。

非球面光學零件一直以來被光學企業視為戰略武器,若要發展鏡頭或是相關的影像模塊產品,不論是非球面塑料鏡片或是玻璃鏡片都是關鍵零件。

非球面對像質的貢獻決定于它在系統中的位置。一般來說,靠近系統光闌的非球面用來校正球差。非球面離系統光闌愈遠,對校正畸變、垂軸色差的作用就愈大。一個大視場的系統,可以在前一、兩個透鏡上采用非球面表面的方法來校正畸變。位于光闌和像面之間的非球面就可以校正其他像差。

由于制造技術的發展,非球面已普遍應用于光信息采集,特別是光電消費類產品中。零件的尺寸可以從幾毫米到幾米。

非球面在軍用裝備中也起到十分關鍵的作用,美軍最自豪的兩個非球面系統是“靈巧”導彈的導引頭和“阿帕奇”武裝直升機的全天候觀察瞄準系統。

3.2 光學非球面零件的制造技術及進展

3.2.1 非球面的數控磨削成形

由于拋光的去除量很小,而且要花費很長的時間,所以工件表面先要磨削成最接近的面形。一般來說,在數控磨削前要將被加工表面先加工成與要求非球面最接近的球面。計算機控制磨削僅僅是去除球面和要求非球面在各點處所存在的偏離量。

與球面數控磨削的不同之處在于一個是線接觸,另一個是點接觸。非球面數控磨削可以采用兩種磨輪:杯形磨輪和圓盤磨輪。

3.2.2 非球面的數控拋光

非球面的數控拋光的原理是用去除函數已知的拋光工具,通過控制在確定的零件表面的停留時間,精確獲得所需要的材料切除,同時改善表面的粗糙度。在加工中使用迭代方式,使表面誤差逐步收斂。

去除量是駐留函數與去除函數的卷積:

ΔZ(x,y)=R(x,y)**D(x,y)

在實際加工中先是用儀器測量工件表面,得到工件的真實面形,將它與理想的面形比較后,得到表面面形的誤差。也就是說去除的材料量是已知的。當拋光模的運動方式決定后,去除函數也是已知的。所以問題就變成求解實現給定去除量時的駐留函數,也就是變成將被去除材料量與去除函數進行反卷積運算或稱傅立葉變換的過程。

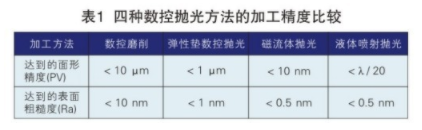

目前實現光學非球面表面數控拋光的方法有:彈性拋光墊、液體噴射法、磁流變體拋光、離子束拋光。這些方法的加工精度如表1所示[2]。

3.2.3 精密模壓成形

如今,當你走進現代光學精密模壓車間的時候,你會驚奇地發現,在一個不大的廠房內,只有一兩個操作人員用幾臺模壓機床每天可以生產數以萬計的、可以直接裝配的精密光學透鏡。同時你會發現這些透鏡或零件的表面居然是過去無法制造的、復雜的高次非球面或是具有微結構的衍射光學元件、或者是微透鏡或微棱鏡的陣列。而應用這些零件的產品就在我們的周圍,如數碼相機、數碼攝像機、可拍照手機、光盤驅動器、條形碼掃描筆、投影機和激光打印機等。

現代光學精密模壓技術是無切屑加工,對光學零件制造來說是一次革命,它不僅節約了原材料、能源和勞動力成本,而且由于在模壓光學表面的同時可以形成精確的定位面,從而大大減少了系統的裝配時間和成本。

精密模壓成形是大批量生產非球面零件的最佳方法。有三種方法:復制法(玻璃加樹脂層)、光學塑料非球面精密模壓和光學玻璃非球面精密模壓。

a 復制法

復制法是用冷模壓的方法制造的混合光學零件。透明有機層的厚度約為1~30 μm。因為99%以上的材料是玻璃,因此它具有與玻璃非球面相類似的光學性能和熱性能。其缺點是它對濕氣和劃傷的敏感度有時會增加。零件的直徑最大可達50 mm。

b 光學塑料非球面注塑成型的主要技術領域

將塑料加熱成型,加工成光學零件有以下三種方法。

1) 熱壓成型法

這種方法是利用一定尺寸和形狀的塑料放入加熱的模具中,并施加一定的壓力,使塑料充滿型腔,在加熱下使其在模具中成型。冷卻后,脫模取出零件。熱壓成型法主要加工尺寸較大、中等精度的熱塑性塑料零件(如菲涅爾透鏡等)。

2) 注射成型法

這種方法是將塑化樹脂粒料或粉料放入注塑機的料筒中,經加熱、壓縮、剪切、混合和輸送,使物料均化和熔融,即塑化。然后再借助于螺桿向熔化好的熔體施加壓力,將其推入預先閉合好的模腔內,經冷卻后固化成型,開模后脫模、切澆口而獲得零件。注射成型是熱塑性光學塑料的主要成型方法,近年來也已推廣到熱固性塑料的成型工藝中,主要用于中、小尺寸的高精度非球面零件的精密模壓加工。

3) 澆鑄成型法

這種方法是將已準備好的澆鑄原料,通常是單體,經初步聚合或縮聚的漿狀物或聚合物與單體的溶液等注入模具中,使其固化,從而得到與模具型腔面形相同的零件。澆鑄成型法主要用來成型熱固性塑料CR-39的各種眼鏡片。

目前我國已經可以大批量生產中、低精度的光學塑料非球面零件,大多用于手機的照像模組、CCTV鏡頭和LED的聚光透鏡。

c 玻璃非球面精密模壓成型的方法

玻璃和模具是在等溫下加壓,所以稱之為等溫加壓法。用這種方法可以得到形狀精度高的零件,即能精密復制模具的表面。但是這種方法需要較長的加熱和冷卻時間,因而降低了生產效率。

在玻璃非球面模壓成型法中,雖然一般是預先準備好玻璃的預制件(預先成型的玻璃零件),將它加熱軟化和加壓成型。目前正在研究最后能將從熔融爐中流出的玻璃直接地進行精密成型的方法。

目前國外生產玻璃模壓非球面零件的主要廠家有美國的Rochester Precision Optics (RPO), Lightpath,Archer OpTx,Maxell;德國的Docter Optics GmbH,Moulded Optics GmbH;日本的HOYA(保谷),OHARA(小原),Sumita(住田),Sony, National,Olympus和英國的Bluebell Industries。我國玻璃模壓非球面零件的制造剛剛起步,最需要解決的關鍵問題是模芯用材料、膜層材料及其制造技術。

3.3 非球面技術的發展趨勢和仍需要解決的問題

非球面制造技術,特別是光學塑料精密模壓技術,目前已發展到比較成熟的階段。下一個值得關注和等待解決的問題是高精度深而陡的非球面和自由曲面的制造和檢測技術。

在含有非球面鏡片的光學系統中,非球面透鏡的精確準直是特別重要的。因為它對光學成像質量的影響要遠遠大于球面透鏡。假如非球面不能和系統光軸重合的話,成像質量會大大降低。鏡頭的口徑愈大,非球面透鏡的精確準直就愈重要。而非球面的邊緣區起著重要的作用,這些邊緣區和球面形狀有很大的偏差,對光學成像質量有很大的影響。

具體的準直方法還要根據非球面零件的制造方法和幾何形狀而定。用模壓和用拋光方法制造的非球面有明顯的差別。為了能有最佳的準直效果,要求避免由透鏡楔形角所產生的誤差。結構零件的內孔必須達到很高的精度(例如,達到DIN ISO286T1標準的h6/H6),同時,楔形角要小于1 arc min。

3.4 非球面的測量

3.4.1 輪廓測量法

采用逐點采樣的方法,不需要干涉測量中必須的零透鏡系統或補償器。儀器標定后就建立了內在的坐標系統,采樣點的坐標值就參考此坐標系。

測量方法又分:二維掃描(線掃描),測量變量是x,z坐標;三維掃描(面掃描),測量變量是x,y,z坐標。

在有些金剛石車床上,裝有控制質量用的在線輪廓儀。大多數情況下,輪廓儀要放在清潔、溫度和濕度恒定、無震動和空氣擾動的房間內。可以在加工的不同階段(研磨、拋光)時使用。面形的測量精度可達λ /10,λ =633 nm。

直接接觸時可以用不同的傳感器,它們是紅寶石球或金剛石觸針。測量時可以用不同的測量力。非接觸或半非接觸傳感器有光學的、氣動的或原子力的。

二維掃描輪廓儀的產品有:德國Mahr公司的Mahrsurf 120、日本松下公司的UA3P、英國Taylor Hobson公司的PGI 1250A和Accretech公司的Surfcom 3000A。

三維掃描輪廓儀的例子是:德國Carl Zeiss 公司的UPMC Carat。

3.4.2 干涉測量法

非球面經過拋光后,面形精度可達幾個納米。要對這樣的表面進行測量和分析,最合適的方法是干涉計量。但在CCD傳感器上,分析一個條紋最少也要占兩個像素。非球面度太大,使干涉條紋太密,以致無法記錄和處理。因此,通常要用零透鏡補償器。光線通過此補償器,產生理想的非球面波面。經過仔細設計和標定,非球面的測量精度可以達到球面的測量水平。零透鏡的設計和制造都不易,價格高。對于單個零件或小批量非球面產生來說,是不合算的。

其他的干涉方法有:多波長干涉法、亞尼奎斯特(Sub-Nyquist)干涉法、子孔徑拼接法(有或沒有機械移動)和波前檢測儀(夏克-哈特曼波前傳感器)。

4 衍射光學零件

4.1 衍射光學零件的性質

光束通過一個小孔或狹縫之類的光闌時,會出現光束偏離直線傳播的情況。我們把這種偏離幾何光學直線傳播規律的現象稱為光的衍射。

衍射透鏡的非常特殊的性質是它的色散。

注意,ν值只取決于波長而與任何材料參數無關。因此,就沒有“王冕”或“火石”之分。而且因為ν長總是大于λ短,因此,ν總是負值。另外,阿貝數通常是對標準波長λ1=587.6 nm, λ2=486.1 nm, λ3=656.3 nm給定。因此在可見光譜區是,衍射透鏡的ν=-3.45, 要遠遠小于一般折射材料的阿貝數(光學玻璃大約為80~20)。在8000~12000 nm紅外光譜區,ν=-2.5。可以看出,使用折射面和衍射面組合的混合透鏡就可達到消色差和復消色差的目的。

衍射和反射與折射不同,入射光通過衍射表面時能產生多束光線,把它稱為級次。衍射表面結構的性質決定了不同級次衍射光的相對強度。

4.2 衍射光學零件的類型

衍射光學零件有三種類型:(1) Kinoforms 是用表面凹凸的浮雕結構進行相位調制的衍射光學零件;(2) 二元光學是用光刻技術制造的Kinoforms,生成的是接近于要求表面輪廓的臺階;(3) 全息光學零件(HOEs)是用感光膠記錄兩個波面或多個波面的干涉圖形而生成的衍射零件。

4.3 衍射光學零件的應用

衍射光學元件與折射光學元件相結合,用來校正色差。混合透鏡可以減輕系統的重量,或用一種材料就可獲得消色差透鏡。折衍混合元件還可以用來提高塑料光學零件的熱穩定性。下面舉幾個最新應用的例子。

1) 佳能公司在高檔相機中,為了校正色差而采用的多層衍射零件,其作用是可以避免光線進入其他的不希望的衍射級,從而進一步改善像質。

2) 在光學元件的基底上加工三角形的亞波長結構,如果折射率合適和三角形結構的形狀做得正確,那么鋸齒狀的表面就會傳輸特定波長的光,而不發生反射。其作用很像傳統的減反射膜,但優點要比標準多層減反膜多得多。例如,沒有熱膨脹不一致的問題,也沒有表面粘附問題。有大的視場角和大的帶寬;與其他濾光鏡比較起來,重量輕,結構緊湊。最后,可以用各向同性材料加工,并且能提供相當大的折射率差異。因為其外形同飛蛾眼睛的外形,因此常常稱為飛蛾眼睛結構。其他亞波長結構能設計用作濾光器和偏振器。

3) 將硫化物玻璃模壓成一面是非球面一面是衍射面的折衍混合透鏡,和拋光的球面鍺透鏡組合,可以校正色差和降低制造成本。用于火警、溫度記錄和安全系統,以及車輛的行人探測、氣囊展開、空調控制和侵入警報的傳感器。

4.4 衍射光學零件的制造

制造母模的方法有光學和電子束平版印刷,激光圖形生成法(LPG)以及單點金剛石車削(SPDT)。在光學和電子束平版印刷中用一套掩模板,通過多步的制造工序得到階梯形表面,以接近所需的面形。用這種方法制造的元件稱為二元光學元件。

電鑄技術是唯一可以生產金屬結構的方法 。用電鑄技術將金屬鍍在光學模板上,最后去除模板,即可得到所需的金屬衍射結構或金屬模芯。金屬模芯可以利用注射成型或熱壓法等方法,大量生產衍射光學零件。這也是大批量制造其他微光學零件的方法。

我國衍射光學零件的大批量制造剛剛開始,有很多工藝和檢測問題尚待解決。