鈦合金以其強度高、機械功能好和耐腐蝕功能強等特色在航空制作業中的使用越來越廣泛, 隨著鈦合金在飛機上所占比重的不斷添加,鈦合金航空結構件的數控加工功率對航空制作企業的影響也越來越大。鈦合金屬于難加工材料,其相對切削性為0.15~0.25,加工功率僅為鋁合金的10%,因此鈦合金航空結構件的低加工功率嚴峻限制了現代飛機的批量生產。完成鈦合金航空結構件的高效加工成為了航空制作企業、數控設備制作商和刀具制作商共同重視的話題。

01

鈦合金切削加工功能

鈦合金具有機械功能好、抗腐蝕功能強以及比重小等特色。但是在加工中,鈦合金的切削加工功能很差,主要表現在以下幾個方面:

(1) 大切削力。鈦合金材料強度高,在切削時發生的切削阻力大,導致切削刃口發生很多的切削熱;

(2) 導熱率低。鈦合金熱擴散率低,很多的切削熱會集在切削區域;

(3) 刀尖應力大。鈦合金的塑性低,加工發生的切屑極易彎曲,導致切屑與前刀面的接觸長度短,因此切削刃上單位面積存力增大,形成刀尖部位應力會集;

(4) 摩擦力大。鈦合金的彈性模量小,形成前、后刀面的摩擦加劇;

(5) 化學活潑性高。鈦元素在高的切削溫度下,很容易與空氣中的氫、氧、氮等氣體發生化學反應,形成外表硬層,加快刀具磨損。

02

鈦合金高效加工設備

為了滿意鈦合金結構件的高效加工,新型的鈦合金加工設備呈現出如下發展趨勢:

(1) 大扭矩。鈦合金強度高,加工中切削力非常大,鈦合金加工機床的一個明顯特色就是主軸扭矩和擺角扭矩大。

(2) 電主軸的使用。大功率、大扭矩的電主軸已使用于鈦合金加工。

(3) 臥式加工中心使用于鈦合金加工。臥式加工中心排屑便利,有利于進步加工功率和加工質量,可交換作業臺易于完成多工位加工并組建柔性生產線,進步設備利用率。

(4) 高壓內冷。鈦合金加工中切削熱會集在刀尖,易形成刀具磨損或損壞,高壓內冷可準確噴到切削區域帶走切削熱。

03

鈦合金高效加工刀具

鈦合金的切削加工性較差,傳統加工方式切削速度一般不超過60m/min。鈦合金的粗加工主要是以大切深、低轉速、低進給的方式來取得最大的金屬去除率;精加工選用PVD涂層硬質合金刀具進行小切寬、大切深的高速銑削取得高效切削。因此鈦合金加工刀具主要圍繞如何在強力切削時防止振顫、減小切削力和降低切削溫度等方面進行改進:

04

鈦合金高效加工刀具

(1)鈦合金面銑加工:對鈦合金零件進行面銑加工時,選用小切深、大進給的銑削方式取得高效加工。大進給銑削的原理是經過減小刀具主偏角,使刀具在很高的進給下仍然能保持很小的切屑厚度,以減小高進給時的切削力,完成在低切削速度下取得很大的進給量,添加單位切深下的金屬切除率。同時切削力部分垂直向上,切向力較小,消耗的功率也較小,該加工方法對機床的功率和剛性要求不高,使用非常廣泛。

(2)鈦合金槽腔加工:槽腔是鈦合金航空結構件的一個主要特征,材料去除率高,作業量大,因此槽腔加工是完成鈦合金零件高效加工的關鍵(見圖1)。大切深、低轉速、低進給的強力切削以取得最大金屬去除率是鈦合金粗加工的有用方法。現在粗加工鈦合金的強力銑削刀具以玉米銑刀的功率最高而得到廣泛選用。

圖(1) 槽腔粗加工示意圖

圖(1) 槽腔粗加工示意圖

(3)圓角加工技能:為減輕飛機重量,飛機結構件的槽腔轉角處圓角一般較小,需要用直徑較小的銑刀進行加工。因為在圓角處切削量突變,導致切削力改變非常大。在切削力突變的情況下,刀具容易發生振蕩,乃至出現崩刃現象,導致刀具磨損嚴峻,加工功率低下。插銑是解決轉角加工功率的最佳途徑。插銑加工比慣例銑削振蕩小,走刀方式去除轉角余量的功率高。經過不同直徑的插銑刀具對轉角處進行插銑,可切除大部分轉角余量,再用立銑刀對插銑發生的殘留進行清除,能夠大幅度進步加工功率。

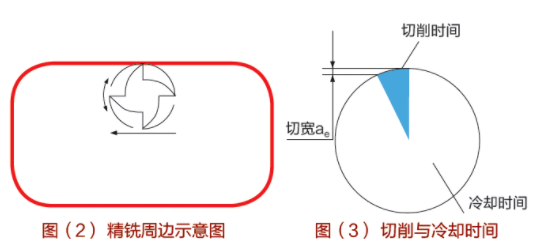

(4) 精密側銑技能:在精加工側壁時,利用銑削的斷續性來到達高速切削的目的,以進步零件外表質量及加工功率。精加工側面時,因為切寬小,刀齒每轉過一周的切削時刻很短,即冷卻時刻很長。在冷卻充分的情況下,其切削溫度能得到有用地控制,因此能夠大幅進步切削速度來進步加工功率,如圖2、圖3所示。用PVD涂層的全體硬質合金銑刀或超密齒硬質合金銑刀進

行鈦合金的高速切削精加工,能夠大幅進步加工功率和加工精度。

(5)仿真優化技能:鈦合金結構零件在粗加工時切削余量會不斷改變。現在的CAM軟件所編制的NC程序往往只能設置固定的切削參數,為了防止局部程序因為切削量過大形成對刀具、機床的沖擊,一般方法是經過降低全體切削參數來確保刀具壽數和零件質量,從而加工功率極為低下。Vericut的仿真優化技能則可很好地解決該問題。經過Vericut軟件設置切削參數優化庫,并用軟件進行仿真,經過仿真對實踐加工余量和切削條件進行猜測,根據加工余量和切削條件對程序中的切削參數進行優化。既延長了刀具壽數,確保了零件質量,也進步了加工功率。