新一代缸內直噴技術是汽車發動機領域的主流技術,它將燃油通過噴油器精準地噴入氣缸內并與進氣充分混合,發揮每一滴燃油的功效。

從下圖可以看到,噴油器上分布著微孔,微孔的直徑小于150微米。孔徑、表面粗糙度、位置、形狀等都會直接影響噴油器的性能,因此都有嚴苛的加工要求,同時為了達到成本效益,還要求每個微孔的加工時間控制在幾秒之內。

那么問題來了,噴油器微孔的加工要求已遠遠超出傳統機械鉆孔技術的能力,用什么工藝來精確加工這些微孔呢?

01

傳統加工方法VS創新微孔加工技術

目前常見的噴油器微孔加工方法主要包括機械鉆孔、電火花加工、飛秒激光加工三種。

機械鉆孔成本最高,由于鉆小孔的刀具價格昂貴,加工過程中易磨損且刀具有斷裂風險,直接影響微孔加工的一致性和產品良率,且耗材成本高。

電火花加工雖然在尺寸上比機械鉆孔稍靈活,但加工效率較低,表面粗糙度不夠理想,尤其是加工表面會存在重熔層,同時我們還必須考慮到電極成本以及工藝的穩定性。

而飛秒激光由于在加工過程中不產生熱量,加工出的微孔沒有重熔層、毛刺,可以獲得更清晰的銳邊和更優異的表面質量,從而延長噴嘴壽命。

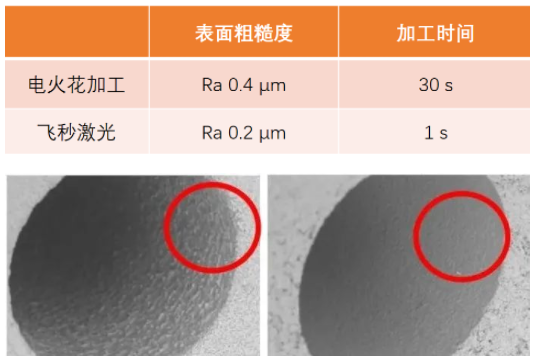

以直徑150 μm,深度 0.5 mm 的孔為例,對比電火花加工和飛秒激光的加工結果:

圖左為電火花加工微孔,圖右為飛秒激光加工微孔

值得一提的是,大家對于激光加工并不陌生。那么,飛秒激光與我們常聽到的納秒激光、皮秒激光有什么區別呢?

我們先來搞清楚時間單位換算:

1ms (毫秒)=0.001秒=10-3秒

1μs (微秒)=0.000001=10-6秒

1ns (納秒)=0.0000000001秒=10-9秒

1ps (皮秒)=0.0000000000001秒=10-12秒

1fs (飛秒)=0.000000000000001秒=10-15秒

搞清楚了時間單位,我們就知道了飛秒激光是一種極其超短脈沖的激光加工,所以只有它才能真正勝任高精密加工。

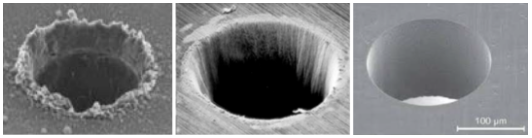

分別為納秒激光、皮秒激光、飛秒激光加工的微孔

現今,隨著國內外汽車行業排放標準的逐步升級,對于噴油器廠商及其OEM的挑戰也越來越大,傳統加工的圓孔已經無法滿足客戶的需求,生產商不斷尋求并開發特殊而新穎的噴孔形狀來試圖達到要求,飛秒激光加工的靈活性及優勢就愈發明顯。

特殊而新穎的噴孔形狀

02

汽車行業噴油器微孔加工解決方案

GF加工方案旗下的子品牌Microlution開創了全球第一個工業級超快激光微加工平臺,只需簡單裝夾即可滿足對于單個噴油嘴上多個不同尺寸噴孔的需求。設計人員可以輕松改變各個孔的直徑來微調每個噴孔所產生的噴霧。擺脫了鉆孔和電火花加工等方法的工藝束縛,從而快速制作噴油器設計原型并測試新的燃燒方案。

全球頂級GDI噴油嘴廠商多年前就已經開始采用GF加工方案的這一先進制造方案,并通過多次檢測證明通過此方案生產的噴油嘴流量誤差可以控制在1%以內。相較其他加工技術流量誤差在3%以上,GF加工方案的飛秒激光技術所帶來的穩定性優勢尤為明顯。

GF加工方案的明星機型——五軸飛秒激光機ML-5 正是在2011年特別為GDI噴嘴加工這個行業而研發的,該機型適合研發、小批量多品種生產。如今全球裝機已經超過40臺。

MLDS 是GF加工方案在2014年研發成功的批量生產機型,微孔檢測+激光鉆噴孔或機械鉆盲孔+激光鉆噴孔是該機型的兩款衍生機型,滿足客戶的各種工藝需求,是專為GDI 大批量生產提供的全自動化的交鑰匙解決方案。

目前,這些超快激光微孔加工解決方案正在世界各地的工廠工作,協助汽車制造商生產出高效的噴油器,提高發動機性能,并滿足政府嚴格的排放要求。

03

應對各行業的微細加工挑戰

不僅僅是汽車行業的噴油器微孔,微細小型化是當下的一個明顯趨勢,迫使各行業的制造商去挑戰精密微細零件的生產,并有效控制每個零件的生產成本。

1)工作空間的極致利用:航空航天應用的理想選擇

高成本效益的發動機葉片和燃燒室內襯的鉆孔和成型是 Microlution ML-10 的特長領域,該解決方案是根據航空航天業的需求而設計的。其占地面積小,可以大大降低每平方米的生產成本。該機床內嵌光學相干斷層成像(OCT)系統,允許非接觸式測量、穿透檢測/深度跟蹤、形狀分析和燒蝕實時監測,眾多益處觸手可得。

2)簡化醫用管材切割的復雜加工過程

使用超快 MLTC 激光管材切割平臺可以消除大部分甚至所有的后續加工步驟。這一用于醫療設備行業及其他應用的解決方案的特點是能夠以極高的精度快速精準地加工金屬和聚合物管材。

3)實現優異的邊緣和表面質量以及筆直的側壁

創造獨特的形狀,如負錐度孔、變形孔(包括圓形入口和橢圓形出口)、星形圖案等。由于該解決方案采用五軸掃描測頭,可以加工出在機械設備上不可能實現的形狀。