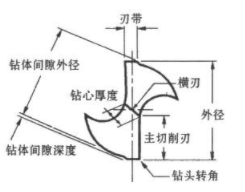

鉆刃不是鉆頭最關鍵的部分,但卻是影響鉆孔工序的重要因素。孔加工效率都會告訴你:沒有不重要的幾何特性,每個特性都會影響鉆頭的性能。通常人們不太重視鉆頭圓柱面上鉆刃的幾何特性,錯誤地認為:鉆刃對鉆孔質量的影響不大,實際上,鉆頭的每一個幾何特性都會影響鉆孔的成功與失敗。鉆刃在鉆頭的最外部,形成鉆頭的外徑(見圖1),微信:jx-gscom 機械公社圈

且始終與孔的已加工表面保持接觸。鉆刃刃帶的存在,間隙形成了,這有助于控制摩擦和由摩擦產生的熱量,此外,間隙還可使冷卻液流入鉆頭刃口,進一步減少熱量的產生。鉆刃刃帶還有利于鉆削穩定、圖1 刃帶形成了鉆頭的

外徑。由刃帶生成的間隙可使冷卻液流入鉆頭刃增加鉆頭的強度及防止鉆頭粘連。除了這些主要作用,刃帶的尺寸、表面光潔度和數量還會影響鉆孔的質量和加工時間。微信:jx-gscom 機械公社圈

刃帶尺寸對孔加工質量的影響

鉆刃刃帶高度不同時,會形成較大的跳動,導致加工孔的尺寸大。

鉆刃刃帶太寬,由此產生的較大摩擦也會導致加工孔的尺寸大;刃帶太窄,鉆頭將不穩定,加工時容易引起擺動。

上述兩種情況都會降低鉆頭的壽命。如果刃帶的寬度相差太大,鉆削時,徑向力不平衡,這時,由于刀具固有的“惰性”,鉆削將順著阻力小的方向即徑向力小、刃帶窄的方向進行。

鉆刃刃帶幾何尺寸的變化對鉆孔也會有影響。刃帶的錐度太大或從鉆尖到柄部刃帶的寬度變化太大,鉆削中的壓力和接觸面積將發生變化,使鉆頭受切削力和摩擦力不均勻,導致鉆削不穩定,加工孔成喇叭口或橢圓。

刃帶表面質量對孔加工質量的影響

如果鉆頭的刃帶沒有經過很好的的磨削,并形成圓柱面的刃帶,用戶就要修磨刃帶,否則,鉆孔時就會擦傷、拉傷或刮傷孔壁造成較差的表面光潔度。

刃帶的數量對加工孔的表面光潔度、直線度、圓度均有影響。螺旋槽和刃帶越多,即接觸點越多,孔加工就越穩定。普通雙槽鉆頭有兩個對稱分布的接觸點或支撐點,這種結構的刀具不穩定,加工時易產生擺動,(見圖2)。用輪廓儀檢測證明:增加一個接觸點或承載面,表面光潔度迅速提高。

三槽鉆頭形成的是奇數個刃帶和接觸點,三條刃帶的鉆頭抗擺動能力特別強。(見圖3)

“G”型鉆頭可能是最佳選擇。這是一種雙槽四刃帶鉆頭,也稱DB鉆頭(擠光鉆頭)。“G”型鉆頭的導向刃帶后面是兩條擠光刃帶,用來擠光孔壁表面(由于這種鉆頭的制造要求有很高的技術,因此要慎重選擇生產商)。這種四刃帶鉆頭的接觸點比普通的雙槽兩刃帶鉆頭多了一倍。多出的兩個接觸點可使鉆削更加穩定,這種形式就像在一個圓孔中放入了一個正方形的軸。正方形形式的接觸點還能使鉆頭均衡受力,見圖4。

很多用戶在使用DB鉆頭后取消了鉸孔工序,減少了的加工時間。有的用戶不滿意加工一個孔需要經:鉆中心孔→用普通雙槽鉆頭鉆孔→鉸孔這么多的工序。他首先想到的是優化鉆尖的幾何形狀,但是,并沒能獲得滿意的表面光潔度。然后,則考慮使用專用刀具——鉆鉸復合刀具進行加工。最后,他采用DB鉆頭,經試驗,DB鉆頭的兩個擠光刃帶可使加工孔具有理想的表面光潔度,且不需鉸孔,達到了滿意的加工時間。