光學非球面的定義

廣義來說,非球面是不包括球面和平面的其他表面。從應用的角度來說,非球面可以分成軸對稱的非球面、具有兩個對稱面的非球面、沒有對稱性的自由曲面。

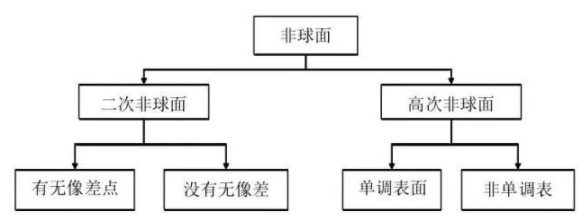

非球面分類

通常把非球面分成二次非球面和高次非球面。二次非球面在光學系統當中應用最廣,相對于其他類型的非球面有著特殊的位置。二次非球面又可以分為:有一對無像差點的非球面和沒有無像差點的非球面。前者廣泛應用于各種光學儀器當中,是最常見的非球面。后者廣泛應用在形成變形像的光學系統當中。高次非球面可以分成單調子午曲線的表面和非單調表面。非球面分類如圖1所示。

圖1. 光學非球面的分類

自由曲面

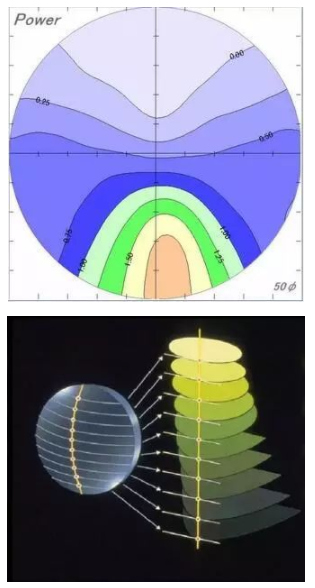

自由曲面的一般表達式:Z=∑A ij XiYj i,j=0,1,2……n。對于此類自由曲面雖已失去了非球面軸對稱的特點,但仍是圍繞著一個坐標原點有規律展開的。現對還是有規律可循的。

另有一類僅能用三維點位坐標來定義的復雜自由曲面,廣泛地被應用在漸進多焦點眼鏡中,以實現光焦度按特定規律分布的目的。

技術原理

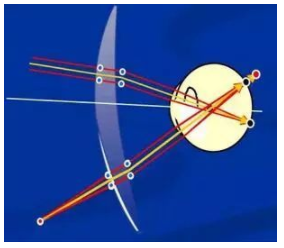

非球面透鏡,曲率半徑隨著中心軸而變化,用以改進光學品質,減少光學元件,降低設計成本。非球面透鏡相對于球面透鏡具有獨特的優勢,因此在光學儀器、圖像、光電子工業得到了廣泛的應用,例如數碼相機、CD播放器、高端顯微儀器。

對比優勢

a. 球差校準

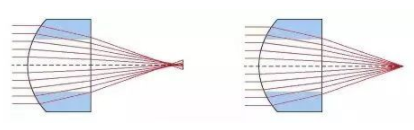

非球面透鏡用以替換球面透鏡,最顯著的優勢在于可以修正球面透鏡在準直和聚焦系統中所帶來的球差。通過調整曲面常數和非球面系數,非球面透鏡可以最大限度的消除球差。非球面透鏡(光線匯聚到同一點,提供光學品質),基本上消除了球面透鏡所產生的球差(光線匯聚到不同點,導致成像模糊)。采用三片球面透鏡,增大有效焦距,用于消除球差。但是,一片非球面透鏡(高數值孔徑,短焦距)就可以實現,并且簡化系統設計和提供光的透過率。

圖2. 消球差非球面透鏡

b. 系統優勢

非球面透鏡簡化了光學工程師為了提高光學品質所涉及的元素,同時提高了系統的穩定性。例如在變焦系統中,通常情況下10片或者更多的透鏡被采用(附加:高的機械容差,額外裝配程序,提高抗反射鍍膜),然而1片或者2片非球面透鏡就可以實現類似或更好的光學品質, 從而減小系統尺寸,提高成本率,降低系統的綜合成本。

加工方法的分類和特點

材料去除法:

以銑磨、車削和拋光為代表,主要包 括傳統范成法銑磨和修磨拋光;數控銑、車削、精密磨拋;計算機控制拋光等。特別是對于數控拋光,以拋光媒質的不同又可分為小磨具、應力盤、離子束、等離子體、磁流變、液體噴射拋光等。

其特點是效率相對較高、與傳統光學加工有互通之處易于被接受、靈活性較高、適合于樣件的研制和中小批量生產。但產品的一致性較差,對操作者的要求較高。

模具成形法:

玻璃熱壓成形、光學塑料注射成形、熱沉降和固化成形。其特點是效率極高、成品的一致性好、對操作者的要求較低,適合于大批量生產。但對模具要求較高、初期投入大和工藝流程較為復雜。

附加材料法:

真空鍍膜和復制成形。其實質是在最接近球面的基礎上附加一層與非球面度和折射率相匹配的薄層材料。其特點工件的一致性好,對設備要求不高,靈活性好。適合于中小批量和反射元件的生產。但由于附加層須與基底材料具有匹配性限制了應用。

下面我們來看一下一些著名的非球面加工方法及設備。

超大型磨床OAGM2500

英國Granfield大學盡管同牛津、劍橋相比不那么有名,但只要一說起其精密工程研究所CUPE,則令工業界肅然起敬。該所先后研制出ORGM2500六軸數控超精密磨床,Nanocenter250、Nanocenter600非球面光學零件車床和大型超精密金剛石鏡面車床。

OAGM2500大型CNC超精密磨床是加工大型離軸非球面光學零件的機床。加工尺寸:2.5m×2.5m×0.61m; 采用液體靜壓軸承和摩擦傳動方式,激光干涉儀位置測量與反饋,分辨率為2.5nm;平面加工精度可達1μm;表面粗糙度2——3nm,離軸非球鏡加工精度達2.5μm。該超精密磨床主要用于光學玻璃等硬脆材料的加工工件拋光后再用柯達公司的2.5米離子束拋光設備對零件進行修形處理,工件可達到很髙的精度。床身采用輕型鋼焊接結構,中間用S100花崗巖和聚苯乙烯制成的人造花崗巖填充,可保證高剛度,高度穩定度和很強的振動衰減能力。

JRCODE-CCOS

機床主體為龍門式結構,運動部件采用精密導軌結合高精度光柵反饋,運用8軸控制器實現任意軸組合插補,集成在線輪廓測量系統。工藝系統開放,具有多軌跡選擇、多格式數據兼容、變參量操控與優化功能,能夠實現光學玻璃、微晶、碳化硅、石英等多種材料光學元件的精密制造,特別面向高質量光學同軸、離軸非球面元件開發自適應式加工模型,達到拋光面形精度優于1/50λ(RMS,λ=632.8nm)。

磁流變拋光Q22-750P2

對于光學玻璃、微晶、碳化硅、石英等多種材料均能獲得較好的表面粗糙度及較高的面形精度。特別適用于高質量光學同軸、離軸非球面元件的超精密加工。

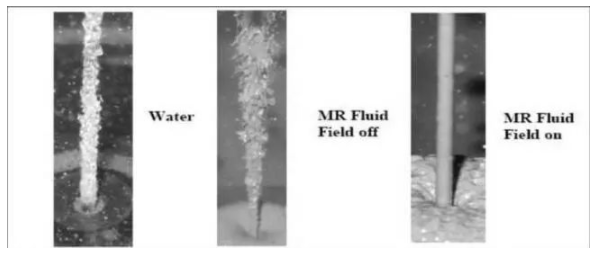

磁射流拋光

磁射流拋光是將射流技術和磁流變技術相結合, 利用低粘度磁流變液在外磁場的作用下發生磁流變效應, 表觀粘度增大來增加射流束表面的穩定性, 混合有磨粒的磁流變液在噴嘴處軸向磁場的作用下形成準直硬化的射流束噴射到一定距離處的工件表面, 借助于磨粒的高速碰撞剪切作用實現材料的去除, 以可控的方式實現拋光表面修整。

說了這么一大堆,我們來看一下磁射流的效果圖:

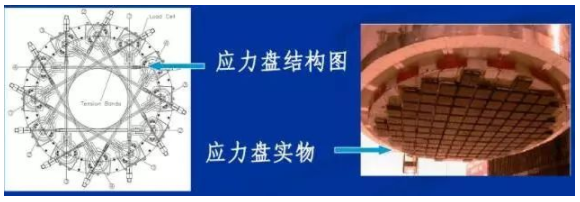

應力盤拋光技術

這是一種很高大上的拋光方式,國內成都光電所在做,通過上面的一系列的電機拉動

應力盤的盤面上面均勻分布著一些立柱,這些立柱之間通過絲線連著,這些絲線可以通過電機拉緊放松,這樣就可以控制盤面的形變,使盤面與工件比較好的貼合,從而實現精準拋光。應力盤拋光的缺點就是控制起來實在是太復雜了——看著就暈啊!

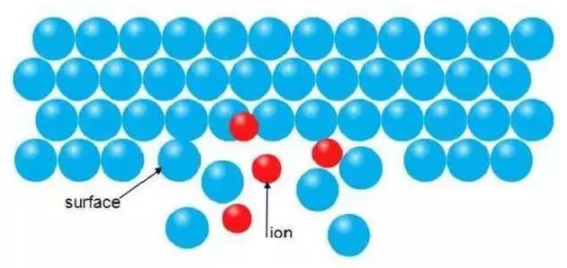

離子束拋光

由離子源發射出的具有一定能量與空間分布的離子束流轟擊工件表面,離子入射到工件表面后在一定深度內與工件原子發生碰撞,在此碰撞過程中,入射離子將自身能量傳遞給工件原子,當工件原子獲得的能量大于其晶格束縛能時,工件原子會脫離晶格束縛繼續運動,并與其他工件原子發生級聯碰撞,即重復上述動作,當其傳遞給下一個原子的能量大于晶格束縛能時,下一個原子也會離開原有位置開始運動,若該原子獲得的能量不足以克服晶格束縛能,則其獲得的能量將無法繼續傳遞,只能以聲子形式釋放。在此過程中能量在離子與原子之間、原子與原子之間相互傳遞,當處于工件表面原子獲得的能量沿鏡面法線方向的分量大于材料表面束縛能、晶格束縛能時,該原子將飛離工件表面。

說白了就是把材料表面的原子一個一個的去掉(有點夸張)。