在數(shù)控機床的維修中,與換刀相關的故障極為多見。本文基于機械手換刀裝置的結構與動作控制,結合維修實例,歸納常見故障現(xiàn)象、原因及處理措施,在數(shù)控機床的維修與改造中具有較大的現(xiàn)實意義,值得認真探索、交流與推廣。

數(shù)控機床特別是數(shù)控加工中心高精度、高效率的重要原因之一在于其一次裝夾、多工序自動加工,而實現(xiàn)這一功能的關鍵在于自動換刀裝置。由于自動換刀裝置工作頻度高、控制機構復雜,包括刀庫、刀具交換以及驅(qū)動等部分,因此出現(xiàn)故障的幾率也大,在數(shù)控機床的維修中占有相當大的比例。了解其結構特點與控制機理,熟悉換刀的動作流程,總結歸納常見故障現(xiàn)象、原因及解決措施,借鑒相關維修實例,有助于快速、準確地診斷并排除故障,提高維修工作的質(zhì)量與效率。

1.機械手換刀裝置的結構

圖1 多主軸換刀

圖2 雙主軸換刀

圖2 雙主軸換刀

圖3 轉塔頭式換刀

圖4 斗笠式換刀

圖5 機械手換刀

數(shù)控機床自動換刀功能的實現(xiàn)有多種方式,如多主軸換刀(見圖1)、雙主軸換刀(見圖2)、轉塔頭式換刀(見圖3)、斗笠式換刀(見圖4)及機械手換刀(見圖5)等。按是否由機械手換刀可將其分為兩類:無機械手換刀(如斗笠式)大多依靠主軸與刀庫間的軸向相對運動實現(xiàn)拔刀與插刀,換刀時刀庫移至換刀位置,主軸先將刀具還回刀庫換刀位的空刀座上,然后刀庫旋轉使下一工序所需刀具進入換刀位置,主軸再從刀庫取走新的刀具,還刀和取刀兩個動作只能分步進行,加之主軸的軸向運動以及刀庫的移動和轉動,因此換刀時間長,加工效率低,刀庫的容量也較小;目前數(shù)控機床更多采用的是機械手換刀,利用機械手快速、準確地對調(diào)刀庫中換刀位與主軸上的刀具,還刀、取刀同時進行,換刀時間大大縮短,而且刀庫容量不受換刀機構限制。

圖6 盤式刀庫

圖7 鏈式刀庫

1.刀具固定板架 2.刀座 3.換刀機械手

4.換刀位置刀座 5.取刀機械手縱向?qū)к?/p>

6.取刀機械手橫向?qū)к?/p>

刀庫按刀具的布局可分為盤式、鏈式和格子式三種。盤式刀庫刀具呈圓周狀分布(見圖6),鏈式刀庫刀具布置在鏈條的各個環(huán)節(jié)上(見圖7),格子式刀庫刀具縱橫排列(見圖8)。盤式刀庫空間利用率低、容量小,一般用于小型加工中心。鏈式與格子式刀庫空間利用率高、容量大,用于中型與大型數(shù)控加工中心。刀庫的作用不僅是存放加工過程中所需要的刀具,還負責把下一工序所要使用的刀具準確地送到換刀位置。

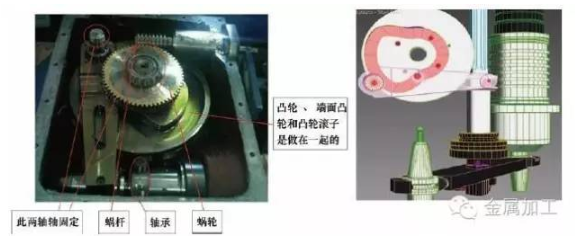

圖9 凸輪式換刀機械手結構簡圖

刀具交換裝置的驅(qū)動方式有液壓、伺服和交流異步電動機驅(qū)動三種。液壓驅(qū)動需要足夠的液壓動力,且運動的速度和準確性受油質(zhì)、油壓、油溫及環(huán)境等因素影響,一般用于不需要頻繁換刀的大中型機床。伺服電動機驅(qū)動的換刀裝置換刀速度快、精度高、穩(wěn)定性強,但成本較高。交流異步電動機驅(qū)動的換刀裝置,借助凸輪機構(見圖9),換刀速度快、定位準、穩(wěn)定性高、連貫性好且成本低,廣泛用于頻繁換刀的中小型加工中心。

2.機械手換刀動作流程與選刀方式

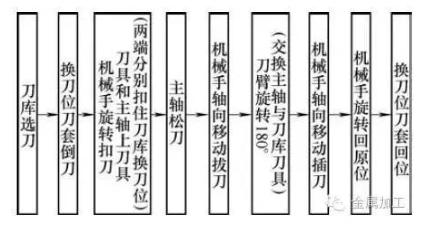

圖10 換刀動作流程圖

圓盤式刀庫與凸輪式換刀機械手的換刀動作流程如圖10所示。

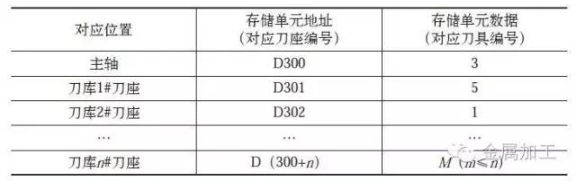

換刀數(shù)據(jù)表

刀庫的選刀有順序選刀、刀具編碼選刀、刀座編碼選刀和隨機選刀四種方式。機械手換刀大多采用隨機換刀方式,從主軸取下的刀具就近放入刀庫中剛取走刀具的換刀位刀座內(nèi),取刀與還刀同步完成。其原理是在存儲器中建立換刀數(shù)據(jù)表,表中存儲單元的地址與刀座編號及主軸相對應,因此數(shù)據(jù)表的容量為刀庫中刀座數(shù)加1,存儲單元中的數(shù)據(jù)與刀具編號一一對應,如附表所示。換刀時數(shù)據(jù)更新是先將主軸所對應的存儲單元中的數(shù)據(jù)(換刀前刀具的編號)寫入刀庫換刀位刀座所對應的存儲單元中,再將換刀指令中的刀具編號寫入主軸所對應的存儲單元,完成主軸與換刀位刀具編號的對換。假設數(shù)據(jù)表存儲單元首地址為D300,該地址所對應存儲單元中存放的數(shù)據(jù)即為主軸上刀具的編號,地址為D301~D(300+n)的存儲單元中的數(shù)據(jù),即刀庫中從1#~n#刀座上刀具的編號。

3.機械手換刀裝置的常見故障與排除方法

在數(shù)控機床維修的過程中,經(jīng)常出現(xiàn)與換刀相關的故障,根據(jù)其結構特點及換刀動作過程,歸納刀庫及機械手兩大方面常見故障現(xiàn)象、產(chǎn)生原因與采取措施如下。

(1)刀庫故障。

①常見故障1:刀庫不能轉動。可能原因:電動機軸與蝸桿軸的聯(lián)軸器松動;變頻器故障,電動機不得電;接近開關或磁簧開關故障;PLC無輸出控制,或PLC有輸出但接口板中的繼電器失效;氣壓低。常用措施:檢查調(diào)整聯(lián)軸器;檢查變頻器的輸入、輸出電壓是否正常;通過PLC的IO監(jiān)控畫面檢查IO狀態(tài),調(diào)整或更換接近開關或磁簧開關,檢查或更換繼電器;調(diào)整氣壓達到規(guī)定值。

② 常見故障2:刀盤定位不準。可能原因:電動機剎車器磨損。常用措施:調(diào)整電動機剎車器中調(diào)節(jié)螺釘。

③常見故障3:換刀位刀座在倒刀時不正常。可能原因:氣壓不符合要求、止動螺絲松動、氣缸損壞、倒刀電磁閥接觸不良或損壞、刀具超重或超長。常用措施:調(diào)整氣壓到符合要求、鎖緊止動螺絲、更換氣缸、檢查電磁閥接點或更換元件、更換刀具。

④常見故障4:刀套上下不到位。可能原因:安裝調(diào)整不當或撥叉位置不正確、限位開關安裝不正確或調(diào)整不當,造成反饋信號錯誤。常用措施:檢查、調(diào)整撥叉或限位開關位置,或更換元件。

⑤常見故障5:倒刀時刀具掉落。可能原因:刀套內(nèi)彈簧夾力不夠或不能正常復位、刀柄和拉釘?shù)木嚯x不正確。常用措施:調(diào)整或更換元器件。

⑥常見故障6:刀套破裂。可能原因:刀套未定位前有倒刀動作或未回位前刀盤轉動、裝入刀具時撞壞。常用措施:調(diào)整刀盤定位近接開關或倒刀氣缸磁簧開關位置、更換刀套。

⑦常見故障7:電動機燒壞。可能原因:電源缺相或電壓不正確、剎車燒壞、刀具超重、組件不能運轉。常用措施:檢查接觸器接點是否損壞、電源是否缺相及電壓等級是否匹配;檢測剎車器線圈是否損壞、接地是否正確;檢查刀具質(zhì)量是否超過允許值;檢查刀套滑動部位是否順暢。

(2)機械手故障。

①常見故障1:刀具夾不緊,時常掉刀。可能原因:卡爪彈簧的壓力太小、彈簧后面的螺母松動、機械手卡緊鎖不起作用、刀具超重。常用措施:擰緊彈簧后螺母、調(diào)整或更換卡緊鎖、更換彈簧、更換刀具。

②常見故障2:刀具夾緊后松不開。可能原因:卡爪彈簧壓合過緊,卡爪縮不回。常用措施:調(diào)松螺母或更換彈簧,使最大載荷不超過額定值。

③常見故障3:刀具交換時掉刀。可能原因:換刀時主軸箱沒回到換刀點或換刀點漂移;機械手抓刀時沒有到位就開始打刀或拔刀、刀臂及刀具的夾刀點不正確,打刀缸松拉刀位置不準確,打刀缸壓力不夠,松刀不正常、刀具太重、刀臂變形。常用措施: 應重設定換刀點;校正夾刀點、調(diào)整打刀缸松刀行程、調(diào)整壓力值、檢查刀具質(zhì)量、更換刀臂。

④常見故障4:刀臂不回位。可能原因:電路接觸不良、無夾刀或松刀信號、刀臂彎曲。常用措施:執(zhí)行手動換刀,檢查是否電路故障;用PLC監(jiān)看夾刀或松刀信號,調(diào)整近接開關位置、調(diào)整或更換刀臂。

4.維修實例

(1)案例1。

故障現(xiàn)象:加工中心VMC1000C換刀時出現(xiàn)主軸掉刀故障。

故障診斷與排除方法:

①檢查機械手手臂上兩個卡爪的彈簧及附件,沒有發(fā)現(xiàn)異常,說明機械手夾持刀具沒有問題。

②拆開主軸檢查碟簧能否對刀具夾持緊固,發(fā)現(xiàn)碟簧完好。

③打開PLC的I O監(jiān)控畫面,反復按壓主軸刀具夾緊到位行程開關,發(fā)現(xiàn)其“0”、“1”狀態(tài)與實際動作不一致,說明該行程開關有問題, 更換后故障排除。

(2)案例2。故障現(xiàn)象:加工中心BX-110P機械手取送刀具時不能縮爪。

故障診斷與排除方法: 打開PLC的IO監(jiān)控畫面,發(fā)現(xiàn)相應的限位開關沒有壓合;調(diào)整其位置后,機床恢復正常。但一段時間之后,再次出現(xiàn)此故障,檢查限位開關沒有松動,但卻沒有壓合,進一步檢查發(fā)現(xiàn)液壓缸拉桿頂端鎖緊螺母的緊固螺釘松動,致使液壓缸伸縮的行程發(fā)生了變化;調(diào)整鎖緊螺母并擰緊緊固螺釘后,此故障排除。

5.結語

機械手換刀裝置是數(shù)控機床最重要的功能部件之一,掌握其結構特點、控制機理,不斷總結歸納常見故障現(xiàn)象、原因及解決措施,不但有助于提高維修數(shù)控機床的效率與質(zhì)量,對機床的維護與改造也有重要的參考意義。