一、研磨的目的及基本原理

1.目的:(1)去除精磨的破壞層達到規定的外觀限度要求

(2)精修面形,達到圓面規定的曲率半徑R值,滿足面本數NR要求及光圈局部的曲率允差(亞斯)的要求

2.基本原理:通過機械的運動,經過研磨皿,研磨劑與玻璃之間的化學作用,從而達到精度拋光的目的

二、所需治具的種類及用途

1.研磨皿:用來精磨鏡片

2.夾具:用來盛裝鏡片,進行精磨

3.中繼治具:皿具與機臺之間的椄頭,可調節同軸度及高度

4.合皿:用來修復鉆修皿精度

5.鉆修皿:用來修正研磨皿精度,(鉆修皿是由金鋼石鉆石顆粒料貼付而成的曲率面或是走形曲率面,其精度一般為正皿+2條,負皿0~-1條,修復研磨皮之用)

一、 研磨的主要控制點

1. 外觀有無定點、傷痕、砂目、破裂、青蛙皮、腐蝕

2. 面精度的亞斯、垂邊、面本數是否在標準內

3. 研磨量是否在標準內

△ 亞斯----面精度偏差中象散光圈(橢圓、馬鞍形、柱形),局部不規則光圈(中高、中低、垂邊)

△ 中高----當鏡片與原器相接觸時完全吻合,中小光圈過粗,拉邊時中心凸起向內凹,拉邊1/2時,會出現橢現象

△ 中低----當鏡片與原器相接觸時,完全吻合,中心光圈間隙過狹,過密,拉邊時中心凸起向外,接邊1/2時會出現橢現象

△ 腐蝕----通常稱為腐蝕,是光學鏡片表面與外界空氣中的水份或其它物質產生化學反應而造成的塊狀,點狀,霧狀的現象.

二、 各種不良及對策措施

不良項目 | 產生的原因 | 對策措施 |

傷痕 | 1. 研磨皮太薄,沒有切削量(磨到皿)造成 2. 研磨皮綎太開(擺動太偏) 3. 研磨皮有脫落現象(研磨皮邊緣不整齊) 4. 面檢時,原器與鏡片未擦拭干凈 5. 研磨液太濃(研磨皮毛細孔被堵塞) 6. 研磨液有雜質 7. 來料鏡片有雜質,研削鏡片本身有傷痕 8. 機臺停動時間長,取拿時吸附太緊刮傷 9. 插籃動作不規范(洗凈籃不合格) 10.危險動作(搬運過程中,鏡處重迭)造成 | 1. 更換研磨皮 2. 更換研磨皮(擺動調整) 3. 更換研磨皮(研磨皮邊緣修整齊) 4. 檢面時,原器與鏡片被檢面擦拭干凈 5. 稀釋研磨液(刷皿) 6. 過濾或更換 7. 退前區選別 8. 激活機臺后2~3秒內關機再取拿 9. 垂直插籃動作標準(洗凈籃不合格不使用) 10.杜絕危險動作 |

光圈不良 | 1. 鉆修皿精度不好,不平均 2. 研磨皮未修成一個面,吻合不好 3. 夾具墊紙不平整(不均) 4. 端子與串棒搭配不好,夾具運轉不暢 5. 保護膜太厚 6. 壓力不重(皮帶太松) 7. 夾具殼太緊(鏡片邊緣太利) 8. 研磨皮太開(機臺精度不良) 9. 研磨皿徑偏大或偏小 10.來料面本數太差 | 1. 修復鉆修皿 2. 加長時間修研磨皿,修成一個面 3. 墊紙墊平 4. 更換端子或串棒 5. 褪保護膜重噴 6. 減輕壓力(調整皮帶) 7. 修理夾具殼(鏡片邊緣倒角) 8. 更換研磨皮(修理機臺) 9. 更改研磨皿口徑 10.退前區返修 |

砂目 | 1. 來料光圈太負,磨不過來,中間產生砂目,(太正,邊緣砂目) 2. 研磨皮太薄,研磨量不夠 3. 研磨液太淡 4. 來料面太粗 5. 壓力太輕,串棒太高 6. 研磨液不足(研磨液選用不當) | 1. 來料NG退前區返修 2. 更換研磨皮 3. 添加研磨粉 4. 來料面粗退前區返修 5. 適當增加壓力,調低串椴高度 6. 添加研磨液(選擇匹配的研磨粉) |

燒蝕 | 1. 研磨液(洗凈液)溫度太高,馬達發熱快 2. 研磨完品未及時擦(擦拭物品選用不當) 3. 擦好的鏡片濺到水塵吸水份 4. 研磨水注入不足,促使中間發熱造成 5. 研磨液太濃(研磨液偏堿) 6. 研磨皮太臟 7. 研磨皮選用不當(太舊),性能不好 8. 研磨好的鏡片積壓太久(定內溫度) 9. 放置良品之鏡片盤太臟或有油污 10.研磨粉選用不當(腐蝕為藍、白、黑、污霧狀,朦 11.裸手接觸鏡片的研磨面 | 1. 添加研磨液 2. 易腐蝕部番及時擦拭 3. 研磨完品用報紙或白布蓋住 4. 研磨水分足量注入 5. 研磨液調淡 6. 研磨皮刷洗 7. 更換合適研磨皮 8. 研磨好的鏡片及時送往洗凈 9. 更換干凈的鏡片盤 10.選用合適的研磨粉 11.裸手不可觸摸到研磨面 |

肉厚不良 | 1. 歸零件誤差(磨損) 2. 測量時未測到鏡片最中心點 3. 加工時間(返修過長) | 1. 更換歸零件 2. 規范測量動作 3. 控制加工時間 |

面精度不良 | 1. 鉆修皿(Lap皿)面精度不良 2. 新研磨皿尚未磨合好 3. 研磨皮磨損 4. 夾具殼內黑皮磨損或脫落 5. 擺幅、串棒的位置或角度設定不適 6. 研磨液過濃 7. 串棒頂針磨耗,治具轉動不暢 8. 端子磨耗,治具轉動不暢 9. 研磨液未注入或不足 10.準球芯未調好 11.S2砂掛面形與研磨皿面形不匹配 12.NCG切削無倒角,偏肉嚴重 13.落鏡片貼付拉力變形(蜂巢皿多片加工) 14.夾具殼R面精度不良鏡片產生中高(中低) 15.夾具殼與鏡片外徑配合過松或過緊 | 1. 修理鉆修皿 2. 重新磨合研磨皿 3. 更換研磨皮 4. 重新更換黑皮 5. 重新設定 6. 加水調整 7. 更換串棒頂針 8. 更換端子 9. 注入適量研磨液 10.重新調整 11.修正砂掛皿或研磨皿 12.重新倒角,來料檢查(NCG改善) 13.調整溫度貼付或單片加工 14.修正夾具殼R值 15.重新加工或修正夾具殼 |

三、 研磨機臺特性

1. LR(推拉機):來回推拉擺幅,適于加工R值較大的凹凸面鏡片

2. 平擺機:平面旋轉擺幅,適用于加工△H半徑大且精度高的鏡片

3. LP-330:隨研磨皿半徑(R)值擺幅,適于加工R值小的凹凸面鏡片

四、 作業注意事項

1. 加工鏡片之前:首先要了解相應部番之作業標準書,依標準書確認加工條件是否符合標準,壓力、時間、研磨粉、研磨皮、抽檢來料之外觀,光圈、肉厚等.

2. 區分為待加工面別,避免磨錯面,并隨時查尋夾具情況

3. 加工鏡片時進行首件檢查,確認面精度狀況,加工過程要做自主檢查工作,每間隔2小時合修一次研磨皿,確保研磨量在標準范轉內.

(操作平擺機時,取拿鏡片和開機前要踩氣壓開關,防止取鏡片費國和夾具飛出)

五、 加工時,面精度變化時的一種調試及修皿方法

1. 面高:鏡片擺幅向皿的邊緣調或用負皿合修

2. 面低:鏡片擺幅向皿的中心微調或用正皿合修

3. 中高:鏡片擺幅向皿的中心微調,再用負皿合修1~3秒,或中心加墊紙

4. 中低:鏡片擺幅向皿的邊緣微調,再用正皿合修1~3秒,或減墊紙

5. 垂邊:鏡片擺幅向皿的中心位置調整,再用負皿合修后調回原來的位置加工

6. 壓印:鏡片擺幅向皿的邊緣調,用正、負皿交替合修

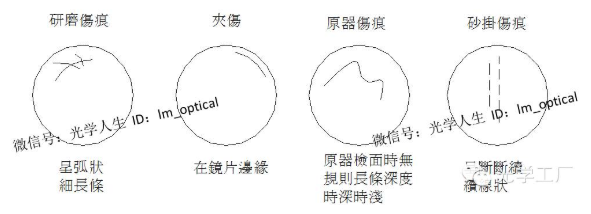

六、 傷痕:加工物的表面由于碰撞造成的傷痕

1. 傷痕的分類及其常見類型

2. 傷痕的范圍:中心部為有效徑的1/2范圍內,周邊部為中心部以外的區域

3. 傷痕的種類:A類---透過觀察時,旋轉鏡片傷痕消失

B類---透過觀察時,旋轉鏡片,傷痕變淺、變薄

C類---透過觀察時,傷痕無明顯變化

D類---透過觀察時,傷痕不變化,反射觀察有光的反射

傷痕的判定良否主要取決于三個因素:長度、寬度(粗細),亮度(深度),其中深度最為關鍵.檢查時一般光透過旋轉鏡片看亮度的變化,其次是寬度(粗細)的變化,然后再反射旋轉觀察是否明顯,痕跡暗淡無光不明顯且較為細長條的為OK品,反之為NG品.

七、砂目:由于研磨量、研削量不夠或砂掛面與研磨皿不符所致,表現為細小密集的小點,嚴重時會發亮,(原則中心部0.03mm以下不可集中為ok品,周邊部0.05mm下不可集中為ok).

八、材不:為硝材在煉制時所產生的不良,表現多樣化,用針頭刮時無感覺

九、定點:為砂掛時未完全去除殘留表面點狀物,用針頭刮時有感覺

1. 點的大小常規上允許0.1mm

2. 點的位置分中心部、周邊部

3. 一般周邊部要求略松,但單個點不可超過0.2mm

十、破裂:即透鏡邊,斜面、倒角等處破裂現象

1. 判定:A.很小的破裂,即使連續有數個,也可忽略不計,判為良品

B.對已芯破裂原則上破至研磨面0.1mm以下,涂墨鏡片視除墨后狀況而定

2. 破裂判定注意事項

A. 破裂現象本身程度并未超過規格要求,但如果透射或反射觀察時,它所形成的虛像(倒影)出現在研磨面有效徑以內,且清晰可見,判為良品

B. 凡不涂墨鏡片,需按規格來判定,涂墨鏡片破裂,只要涂墨后不發白,不發亮,即為良品

C. 研磨面破裂:可參考鍍膜的余留寬度,即反射檢查時,一般破裂在鍍膜區以外則為良品

十一、 腐蝕:指鏡片表面發生化學反應被腐蝕的狀態

腐蝕的判斷一般來講未鍍膜品是不允許腐蝕存在,但對于特殊狀況可作適當放寬限度,腐蝕輕微色藍且淺,整個面均勻的腐蝕則判為OK品,青蛙皮腐蝕一般在5個點以下且分散判OK品.

十二、幾種常見的研磨粉的識別與作用

1. SS型 膚黃色 粒度1.4~1.6u 適用于磨耗度中等之硝材

2. H-1K 膚色 粒度1.8u 一般材質適應,可與1650#混合使用

3. 1650# 白色 粒度2.0u 適用于材質較硬之部番,但易于研磨粉,較難擦拭

4. 101# 膚紅色 粒度2.2u 適用于材質較硬之部番