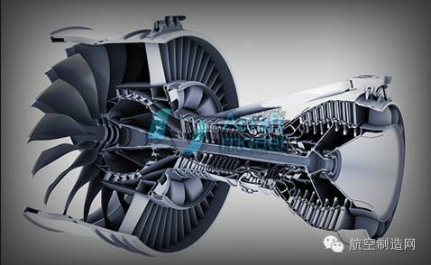

發動機是飛機的“心臟”,是推動飛機快速發展的原動力,是飛機性能、可靠性和成本的決定性因素,航空發動機技術的發展對國防和國民經濟有著極其重要的作用,它的每一次突破和進步都標志著人類在航空領域的又一次騰飛。

圖1.發動機結構模型

機匣是航空發動機的重要零件之一,它是整個發動機的基座,是航空發動機上的主要承力部件,其外形結構復雜,不同的發動機、發動機不同部位,其機匣形狀各不相同,機匣零件的功能決定了機匣的形狀,但他們的基本特征是圓筒形或圓錐形的殼體和支板組成的構件,由于機匣零件設計難度大,周期長,在整個發動機的設計中,機匣的設計占相當大的比重,提高機匣的設計效率對壓縮發動機整機的設計有重要的意義。

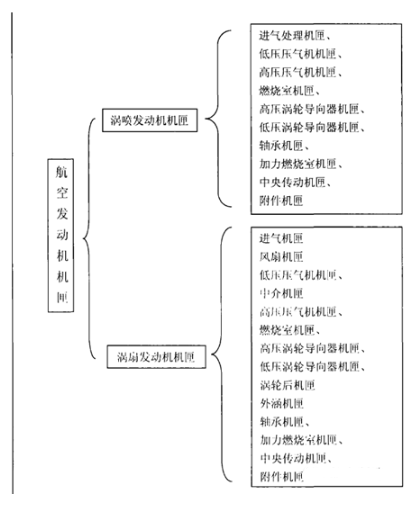

機匣類零件的分類:

按照設計結構可以分成兩大類,即環形機匣和箱體機匣。環形機匣可以進一步分成整體環形機匣、對開環形機匣和帶整流支板的環形機匣。其中,整體環形機匣,例如燃燒室機匣、渦輪機匣等;對開機匣,例如壓氣機機匣;帶整流支板的機匣,例如進氣機匣、中介機匣、擴散機匣等;箱體機匣,例如附件機匣、雙速傳動殼體。機匣如果按功能進行分類,在渦噴發動機上,有進氣處理機匣、低壓壓氣機機匣、高壓壓氣機機匣、燃燒室機匣、軸承機匣、渦輪機匣、加力燃燒室機匣、中央傳動機匣、附件機匣等;在渦扇發動機上,與渦噴發動機上不同的機匣還有進氣機匣、風扇機匣、中介機匣、渦輪后機匣、外涵機匣等。

按材料進行分類,有鋁合金、鈦合金、耐高溫合金、高強度鋼、復合材料機匣等。例如:風扇機匣、附件機匣大多采用鈦合金材料和鋁合金材料;壓氣機機匣低壓部分一般采用高強度鋼材料,高壓部分一般采用鈦合金材料;渦輪機匣多采用鎳基高溫合金材料和高強度鋼材料。

下圖為渦噴發動機和渦扇發動機的機匣劃分情況。

其中,風扇機匣的主要材質為鈦合金,具有高硬度、高強度、耐腐蝕、耐高溫的難加工特性,刀具磨損劇烈,加工硬化現象嚴重,切削困難。

圖2.風扇機匣

圖3.燃燒室前端機匣

隨著航空發動機更新換代,發動機機匣的結構形式也越來越復雜。

(1)整體式環形機匣結構特點:

由機匣壁和前后安裝邊組成,一般為薄壁的圓錐體或圓柱狀,殼體外表面有環形加強筋、環帶、凸臺;內表面有環形槽、圓柱環帶及螺旋槽;圓柱環帶上分布有圓周的斜孔;殼體壁上設有徑向孔、異形孔及異性槽等

(2)對開式環形機匣結構特點:

該類機匣一般帶有縱向安裝邊,呈圓錐體或圓柱體狀,內表面具有環形槽或 T 型槽及螺旋槽;外表面具有加強筋、支撐臺、限位凸臺、各種功能凸臺和異性凸臺;機匣壁上有安裝孔、定位孔、通氣孔、徑向孔和異形孔等

(3)帶整流支板機匣結構特點:

該類機匣有鑄造結構和焊接結構,一般由外環、內環及空心整流支板組成。內外環壁較厚,設置有徑向孔;內環端面有螺栓孔;外環上有定位孔、連接孔;外表面有安裝座和平面等。

(4)箱體機匣結構特點:

該類機匣結構外形復雜、壁薄、剛性差,殼體表面具有安裝孔、平面、接合面、基準面、定位銷孔、螺紋孔、油路孔等。毛坯多為砂型鑄造鎂合金。

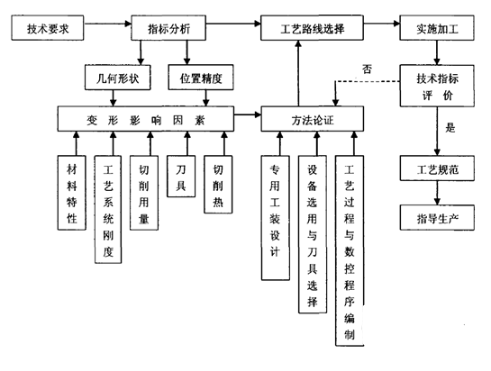

對機匣進行工藝分析是制定機匣加工工藝、進行機匣工藝優化的的重要前端工作。所謂工藝分析是指對零件的制造工藝性進行分析。制造工藝性分析分析包含兩個部分內容:結構工藝性分析和制造工藝性分析。結構工藝性分析是針對產品或部件設計過程而言的,制造工藝分析是針對制造過程而言的。所謂結構工藝性是指對設計對象在滿足使用要求的條件下制造的可行性和經濟性的分析。制造工藝是指對制造產品全過程的描述,制造過程采用機械加工方法直接改變毛坯的形狀、尺寸、各表面間的相互位置和表面質量,使之成為合格零件的過程,是一種技巧、方法和程序的集合。機械零件的工藝制定是一項復雜的工作,它要求在給定的條件下,制定出最合理的工藝過程,并且達到質量、生產率和經濟性的協調統一。

下圖是機匣工藝制定所基于的分析流程

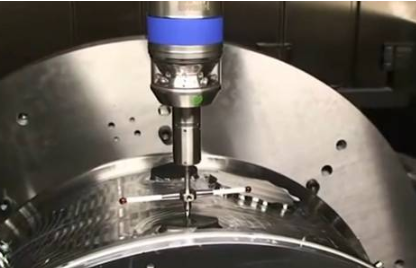

鑒于機匣種類繁多,下面以德國奧美特五軸機床加工羅羅發動機機匣為例,來了解下發動機機匣的制造過程及其特點。

該機匣詳細的制造過程如下

首先是準備工作,將毛坯放置于機床上,然后開始進行第一步的加工工序。第一步先加工機匣的外壁,根據要達到的要求設定好程序然后進行加工,使之滿足產品的要求。

然后我們來對機匣的內部進行加工

刀具加工內壁的細節展示圖

加工完內壁以后的機匣如下圖所示

更換刀具后再進行其他細節的加工

初成形的機匣

再進行最后細節的加工

加工完成

我們在一步步了解該機匣的加工工藝時可以從細節看出其特點。機匣之于發動機的作用猶如發動機之于飛機,因而把握好機匣的制造及特點,提高機匣制造的質量對發動機乃至飛機都至關重要,機匣猶如飛機上一枚螺絲釘,雖然不起眼但卻不可或缺。機匣加工技術的進步必然推動航空事業的發展。