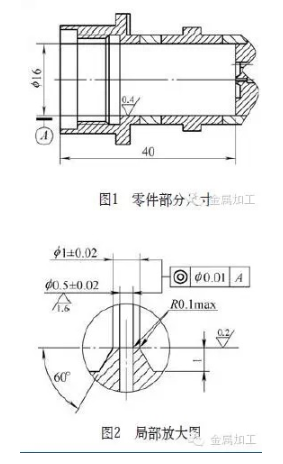

1. 零件結構

筆者公司承制的產品加工制造任務中,有一種電磁閥,在生產過程中遇到了按照傳統方法無法加工的深腔小孔難題——其深腔之深、小孔之小是以往沒有遇到的,具體零件尺寸如圖1、圖2所示。該零件的加工難度非常大,如何保證加工質量讓我們頗費周折。

2. 加工難點分析

由圖1 、圖2 可以看出, 深腔小孔精度要求極高: 深腔為φ 16mm,深度達到了40mm;深腔內小孔為φ(0.5±0.02)mm,且小孔頂部帶有凸臺形密封面,外圓φ 1mm,小孔直徑0.5mm、深度5mm,深腔小孔與凸臺形密封面同軸度要求為φ 0.01mm,凸臺形密封面與深腔垂直度要求為0.01mm,必須一次裝夾加工完成,且不能有任何的偏斜,否則不能滿足圖樣要求。

該零件內深腔小孔直徑與長度之比為1:10,屬于深孔加工。

由于孔的深度與直徑之比較大,且小孔又處于深腔內部,導致鉆桿細長,剛性差,工作時容易產生偏斜和振動,因此,孔的精度及表面質量難以控制;另外,由于零件材料為1Cr18Ni9Ti,斷屑不好,則可能由于切屑堵塞而導致鉆頭損壞,無法保證孔的加工質量。

3. 加工方法探索

針對此難題,前期進行了如下探索:

(1)定制加長鉆頭:先后定制了加長的高速鋼鉆頭、合金鋼鉆頭10余把,由于鉆頭本身韌性有限,鉆削熱量不易散發,排屑空間小、易堵塞,在加工過程中鉆頭極易折斷,即便是進給量控制得非常微小也無法保證。

(2)采用激光打孔技術:利用激光打孔機加工此深腔小孔,結果測量發現小孔的圓度較差,關鍵問題是利用激光打孔機加工必須要二次裝卡,基本不可能保證深腔小孔與凸臺形密封面同軸度φ 0.01mm的要求。

4. 工藝分析

在深腔內的深孔加工,影響其加工質量的因素有兩個方面:

(1)鉆頭的剛度:鉆桿細長,剛性差,工作時容易產生偏斜、振動及斷裂,影響孔的精度及表面質量。

(2)排屑:孔小且深,排屑通道長,鉆削時是在近似封閉的狀況下工作的,由于時間較長,斷屑不好,排屑不暢,則可能由于切屑堵塞而導致鉆頭損壞,無法保證孔的加工質量。

5. 采取的措施

針對深孔加工的特殊性及對深孔鉆的要求,吸取以往經驗,結合深腔小孔的特點, 采取了如下措施:

(1)設計鉆削刀具裝卡裝置,增加鉆頭的剛性。鉆削刀具裝卡裝置采用包裹式結構,減少鉆頭的裸露部分(見圖3),以提高鉆頭剛度和強度。并設置切削液流道,借助一定壓力切削液的作用促使切屑強制排出,達到排屑和冷卻的目的。

(2)改進鉆削刀具。為保證深腔小孔的表面粗糙度要求,需要麻花鉆粗加工后,用鉸刀進行精加工。為提高鉸刀韌性、防止加工中鉸刀的損傷,采用齒數減半的方式,對鉸刀進行改進,減小了進給量,增大了排屑和容屑空間,具有韌性好、散熱好和排屑好的優點。

(3)實現手動進給鉆削,有效減小鉆頭折斷的可能性。設計有鉆套,可以實現手動進給鉆削。即使加工設備非常精密,也是機械式的進給,無法反饋切削力度,而靠手工進給,則能控制合適的進給量,一旦感覺切削力過大或者有鉆偏的跡象,馬上退回鉆頭。鉆套與工裝本體配合間隙控制在0.005mm以內,對深度較深的小孔加工尤為有效。此種方法可以在車床上加工φ 0.2mm小孔。

6. 工藝方法

加工工藝方法為:①中心鉆定位、軸向進給分6次完成,最后2次進給靠手動進給。②經過3次空進給量去毛刺,保證小孔的表面粗糙度要求。

7. 測量方法

在圖2 中, 中心小孔直徑(0.5±0.02)mm和小孔頂部凸臺形密封面外圓φ 1mm,不能在加工設備上直接測量。公司采用的測量方法是將零件取下后,用帶刻度的小型工具顯微鏡測量和影像測量儀測量相結合的方式。

加工的第一件零件先用帶刻度的小型工具顯微鏡測量,該顯微鏡可放大30倍,通過調節刻度線,測量尺寸φ(0.5±0.02)mm和φ 1mm,記錄實測值。然后將該零件深腔去除,即將凸臺形密封面外圓φ 1mm凸出在外,而非深腔內,再用影像測量儀測量,影像測量儀放大倍數在30~200倍范圍內可調,也采用30倍測量,記錄實測值, 比較兩者測量結果,測量值滿足公差要求則進行批量加工。批量零件采用30倍小型工具顯微鏡100%測量。

8. 結語

采取上述措施和工藝方法,解決了深腔深孔加工無法保證加工質量的難題,有效地保證了小孔精度和公差要求。經檢驗,各項指標均滿足圖樣要求。