硬質合金槍鉆簡介

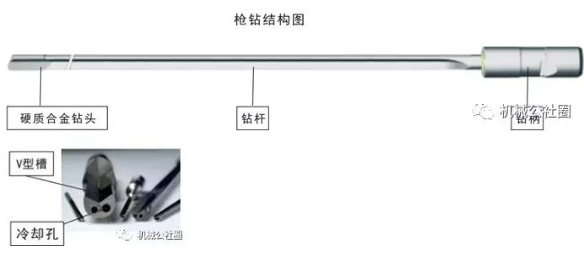

槍鉆!槍鉆不但可用來加工深孔(長徑比>10),而且也可用來加工精密淺孔。槍鉆一般由鉆柄、鉆桿、鉆頭三部分焊接在一起。槍鉆中間有一通孔,是切削液進入切削區的通道。

鉆頭是整個槍鉆的關鍵部分。材料為硬質合金。其獨特科學的組合結構,保證在完成切削工作同時還起到自導向的作用,可以通過一次貫穿得到一個高精度的深孔。

鉆柄在機床和鉆頭間傳遞扭矩,密封高壓油。鉆柄和鉆桿之間的高回轉精度,能避免額外的振動,提高加工精度和可靠性。鉆柄與刀桿相接的頸部處,有消除應力的光滑弧狀凹槽以避免因應力集中而產生破壞。

鉆桿采用優質合金鋼材,經軋制成形、熱處理、校直等多道工序制成。鉆桿軋有118°~ 120°的“V”型槽,用于排屑。

為保證鉆削孔的直線度和偏斜度,鉆桿必須有足夠的強度,以便在較小的扭轉變形下,提供切削所需的扭力矩。同時,刀身也必須有足夠的韌性,這樣才能吸收刀身高速旋轉產生的震動。因此,鉆桿的材料選擇、熱處理、軋制工藝要求非常嚴苛。

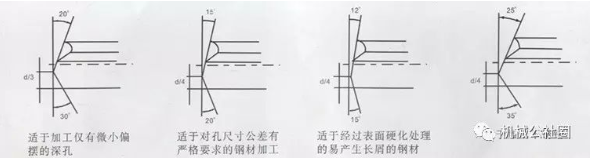

鉆頭有外角和內角兩個基本角度(參見槍鉆刃磨角度)。可以根據被切削工件的材料及孔徑來選擇最恰當的組合,以便于工作中更好的平衡切削力和斷屑,并將切削力傳遞給支撐凸肩,保證良好的直線度和同軸度。

鉆頭有很小的倒錐,直徑較刀桿略大。可以保證鉆桿在切削孔內自由旋轉而不會磨擦孔內壁。

槍鉆的使用

槍鉆加工為強制排屑。高壓切削油由鉆柄進入槍鉆內孔,到達切削區,對鉆刃進行冷卻潤滑。鐵屑及切削油沿著鉆桿“V”型槽排出。也稱之為外排屑。

槍鉆加工的材料范圍很廣。從玻璃纖維、特氟龍等塑料到碳鋼、合金鋼、有色金屬再到高強度合金鋼(如高溫耐熱合金、鈦合金)都可用其進行深孔加工。因卓越的孔加工性能,槍鉆在造船、汽車、發動機、機車、軍工、化工機械、油嘴油泵、礦山機械及液壓件等行業得到廣泛應用。

槍鉆的加工精度

采用適宜的深孔加工機床及切削參數,可以達到如下加工效果:

孔徑尺寸: IT6~IT611

內孔粗糙度:Ra0.2~Ra6.3

偏斜度:1/1000 ×孔深 工件固定,刀具旋轉

0.5/1000×孔深 工件旋轉,刀具反向旋轉

槍鉆加工效率

因為槍鉆特殊的刀具結構,在深孔加工時,無需退屑,一次加工到深度。孔深越深,加工效率越能得到體現。依據材料及孔徑的不同,加工速度可達到30-100mm/分以上。

硬質合金槍鉆