摘要:車床尾座套筒在磨床上修磨,首先要讀懂套筒加工圖樣中各部分的尺寸、形位公差、技術要求等相關內容,然后考慮加工方法、加工步驟及在加工時應注意哪些問題等。車床尾座套筒在修磨時,因磨削余量少,套筒上有二條槽,必須在加工中采用特殊的裝夾和加工方法才能保證零件精度,對車床尾座套筒的圖樣進行分析,制定出合理加工工藝和切削用量,采取正確檢測方法,達到修磨要求,此方法也可以應用其他帶鍵槽主軸的磨削加工,為更多的技術工人學習借鑒。

在日常機械加工,常用車床來加工內外圓柱、圓錐、圓弧、球形、螺紋及偏心等,應用也比較廣泛,在加工長度較長要使用尾座頂尖支撐;或在加工內形時,在尾座上要安裝中心鉆、鉆頭、鉸刀及絲錐等,尾座在實際加工中應用比較多。車床尾座套筒是用來支撐工件,起定位與支撐作用。機床在工作中隨著時間延長及加工產品數量的增加,尾座套筒容易與車床尾座發生摩擦,在伸縮運動中加劇了尾座套筒的磨損,當磨損的尾座套筒繼續工作,加上在鉆孔、鉸孔等工作中,鐵屑、垃圾等雜物容易嵌入尾座套筒內,未及時清理,使套筒拉毛,會使加工零件達不到加工要求,嚴重時會使套筒與尾座咬住,造成機床損壞,莫氏4號內錐孔在多次裝拆鉆頭、鉸刀等刀具時發生磨損,所以當發現有拉毛或磨損嚴重時應及時對套筒進行修磨。如何來修磨也是一個關鍵的問題,現介紹在磨床上修磨車床尾座套筒的方法。

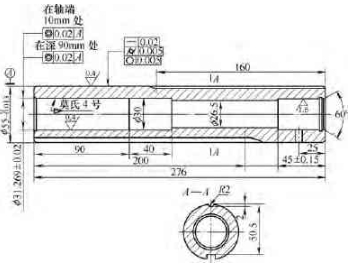

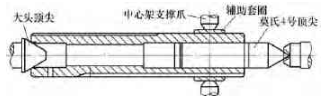

(1)如圖1所示車床尾座套筒,主要由外圓柱表面和內孔組成,外圓φ550-0.013和莫氏4號內圓錐孔有較高的尺寸精度,加之工件較長,孔較深,形狀位置精度要求較高、表面粗糙度值較小,修磨余量極少,一般只有0.01~0.025mm余量(實際上只要修磨拉毛表面),外圓處還有鍵槽的影響等,要在極少余量中完成車床尾座套筒修磨,難度很大,應想各種方法來磨削達到加工精度要求。其技術要求:①熱處理后硬度為45~50HRC。②莫氏4號內圓錐與塞規配合接觸面積大于80%。

(2)采用先磨削外圓、再磨削內莫氏圓錐的方法磨削車床尾座套筒。由于其外圓柱面與內圓錐面不但有較高的尺寸精度要求,還有圓度、圓柱度、直線度及同軸度等幾何公差要求,因此,準確地選擇定位基準是達到精度要求的重要保證。

圖1 車床尾座套筒

磨外圓柱面時,一端采用60°內圓錐面為基準,另一端采用工藝外莫氏錐柄的中心孔為基準(此外莫氏錐柄的圓錐應與車床尾座套筒的內莫氏圓錐配磨)。用兩端頂的方法磨削外圓柱面。再以修磨后的外圓柱面作為定位基準,磨削內莫氏圓錐。

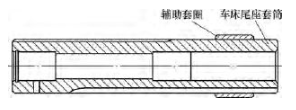

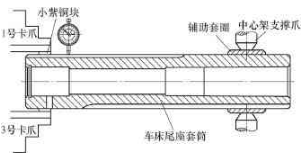

(3)磨削內孔莫氏錐體時輔助套圈,由于外圓柱面有鍵槽、油槽,無法用中心架支撐。此時可加工一只輔助套圈,其孔與車床尾座套筒外圓約0.002mm的過盈配合,中心架支撐架在輔助套圈的外圓表面。輔助套圈壁厚一般控制在5mm左右、長度為40mm,如圖2所示。在設計該套時要考慮過盈量不能太大,要便于拆卸。裝上輔助套圈后,在兩端頂的前提下精磨外圓,使圓度誤差小于0.003mm,表面粗糙度值為Ra=0.2μm。

圖2 輔助套圈的安裝

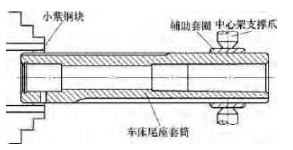

(4)磨削莫氏4號內錐體。卡爪墊小紫銅塊,用四爪單動卡盤和中心架裝夾,如圖3所示。校正卡盤處跳動與中心架支撐爪處跳動均應小于0.005mm,使工件軸線與主軸旋轉軸線基本重合。用千分表調整中心架支撐爪,使其既起到支撐作用又不會破壞已校好的同軸度。

圖3 磨削莫氏4號內圓錐時裝夾示意

磨內莫氏圓錐時,用涂色法檢驗接觸面應大于80%,并盡量使莫氏量規的大端接觸多些,磨削量要少,光出即可。

(5)增強砂輪接長軸的剛度。由于磨削孔徑小,接長軸強度較差,可采用W18Cr4V高速鋼或CrWMn等工具鋼經熱處理淬硬,以提高其剛性。磨削過程中要充分冷卻、沖洗,使用切削液時,應直接澆注在砂輪與工件接觸的部位,切削液量應充分、清潔,噴嘴出水口足夠大。

(1)修研右端60°內圓錐面,表面粗糙度值Ra=0.2μm,60°內圓錐角準確。

(2)選用M1432A萬能外圓磨床加工。選擇1—400×50×203—WA80L5V35m/s GB 2484外圓砂輪。

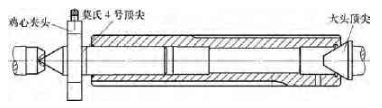

(3)用砂布拋光車床尾座套筒莫氏4號內圓錐面,并裝上莫氏4號外頂尖。雞心夾頭夾在莫氏4號頂尖上,頭架主軸頂尖采用莫氏5號內頂尖,如圖4所示。注意裝夾莫氏4號頂尖時間,要調整套筒外圓的跳動量在0.005mm之內,才能磨削外圓。

圖4 磨削外圓裝夾示意

(4)精磨車床尾座座套筒外圓,在工件外圓上有鍵槽和油槽的前提下,磨削時因沖擊力砂輪容易磨損,造成圓度和圓柱度誤差,因此,應勤修砂輪,時刻保持砂輪銳利。因車床尾座套筒屬于修磨,外圓已達到圖樣尺寸,在修磨外圓時只能磨削很少的量,所以,在調整圓錐時不能將外圓整個長度磨出,只能采用對刀法磨削,即:分別在套筒的兩端試切,然后根據橫向進給刻度盤值與已磨外圓尺寸誤差來判斷工作臺的錐度,盡量在最少磨削余量中調整好工作臺的錐度。錐度調整時一定要細心,調整到小于0.003μm,同時也要觀察一下外圓的圓度誤差是否控制在0.005μm,直線度誤差控制在0.002μm,在確認工件的圓度、圓柱度和直線度均符合要求時,將車床套筒總長光出即可。

(5)粗、精磨輔助套圈內孔,使其與車床尾座套筒外圓的配合為過盈配合,過盈量為0.001~0.002mm,表面粗糙度值為Ra=0.4μm;把輔助套圈裝在車床尾座套筒將要架中心架的外圓處(壓裝時表面涂潤滑油)。

(6)按圖2所示裝夾,粗、精磨已裝好的輔助套圈外圓,磨光即可。

(7)按圖3所示裝夾校正。當輔助套圈外圓磨好后,馬上將閉式中心架(見圖5)安裝在輔助圈上,在二頂尖的支撐下調節中心架比較方便(見圖6)。

圖5 閉式中心架

圖6 中心架支撐示意

閉式中心架的調整:先將閉式中心架固定在工作臺上如圖6所示,兩頂尖頂住工件,調整中心架支撐,使其與車床尾座套筒輔助套圈外圓接觸,千分表壓縮值為0.05mm左右,調整垂直支撐塊與工件接觸,千分表指針作約0.002mm微量偏轉,說明垂直支撐塊已與工件接觸即可;然后將千分表放在水平支撐塊對面,同法調整水平支撐塊與工件接觸,千分表作0.002mm微量偏轉;最后翻下中心架壓蓋,擰緊螺母、調整上壓塊與工件接觸即可,這樣中心架的中心位置就調整好了。中心架的中心位置定好后,將左頂尖取下,換上四爪單動卡盤,先用百分表校正工件外圓,再用千分表復檢,使校正誤差控制在0.002mm之內。此時,四爪單動卡盤夾持的工件中心基本上與主軸的旋轉中心重合了。

四爪單動卡盤的四個爪是各自獨立運動,裝夾工件時必須將外圓軸線校正到與磨床主軸旋轉軸線重合才能加工,因此在找正時比較困難,需要仔細調整中心。

四爪單動卡盤裝夾車床尾座套筒時,卡爪的夾持長度不宜過長,且應在夾持處墊上紫銅塊如圖7所示,以便于校正和防止夾傷工件。校正好后,拆卸機床尾座。用四爪單動卡盤裝夾校正工件如圖8所示。

圖7 四爪單動卡爪上墊紫銅塊

圖8 四爪單動卡盤裝夾校正

四爪單動卡盤裝夾車床尾座套筒校正方法:將工件旋轉,用百分表找到工件的最高點,調整卡爪。假定1號卡爪最高,則應松開3號卡爪,夾緊1號卡爪,松緊的量應根據百分表上偏移值來確定,一般為偏移量的一半,但松開的量不能太大,不然工件要掉下來的。經過調整后,再來找一下最高點,用同樣的方法,將最高點的對面卡爪松開,夾緊最高點,經過幾次反復的調整,將圓跳動量控制在0.005mm之內,最后還要將每個卡爪緊一下,防止因松開未夾緊,四個卡爪全部緊一下就可以消除夾緊力不均勻。四爪單動卡盤找正如圖9所示。

(8)修磨莫氏4號內圓錐孔。選擇短、粗及剛性好的φ18mm×110mm接長桿,砂輪規格為1—25×20×6WA46L5V35m/s GB 2484。

磨削莫氏4號內錐孔的方法:根據工件莫氏4號圓錐查表,莫氏錐3號錐角為2o58′31″,半角1o29′16″。將工作臺逆時針搬轉1o29′16″角度即可。因為是修磨內錐孔,余量很少,因此只能采用試切對刀法試磨削。將砂輪在孔口碰一下,記住橫向進給手輪的刻度,然后將砂輪伸至內錐底端,也用橫向進給,看到有火花,磨到工件后,記住橫向進給手輪的刻度,根據二次進刀手輪的刻度誤差來調整工作臺的錐度,然后在將工件圓錐長度磨出約1/3時,退出砂輪,擦凈內孔,用莫氏4號塞環規涂色法測量圓錐角是否準確。在塞環的圓錐表面順著圓錐在長度的素線上,均勻涂3條分布約120o、極薄的一層顯示劑(紅丹粉或藍油),將環規與錐面配合后,將錐度臺階軸往復轉動約1/3轉,觀察塞規上顯示劑被“復印”和工件內圓錐表面顯示劑的擦痕的接觸面積和分布情況,來判斷圓錐角的準確性。若塞規的大端擦去,說明錐度偏小,要將工件臺逆時針轉動,轉動量要根據接觸面面積大小來確定;反之,工作臺順時針旋轉,調整工作臺角度時,應注意調整量一次不要過大。過大后容易使錐反向變化,造成工作臺調整時有間隙產生,很難控制。磨削時要注意:磨削過程中要保持砂輪鋒利,要勤修整砂輪,這樣圓錐面用莫氏4號塞規涂色檢驗時的素線比較直,保證莫氏4號塞規與內錐孔有接解面積大于80%。

圖9 四爪單動卡盤找正

內莫氏圓錐與莫氏量規的圓錐接觸面積用涂色法檢驗:因是修磨,尺寸控制是沒有要求的,該套筒本身已到尺寸,只要光出即可;若是從毛坯直接加工,要看圖樣,內圓錐大端直徑可通過控制大端直徑距莫氏量規通止線的距離來實現,盡量加工至上偏差,便于今后的修磨有余量。磨削過程中應經常為中心架支撐爪加油潤滑。

車床尾座套筒的加工是屬于修磨,因此加工余量極少,在磨削錐度的調整比較困難,應根據平時積累的經驗采用最合適的方法來加工。

參考文獻:

[1] 郁楓. 高級磨工工藝與技能訓練[M]. 北京:中國勞動社會保障出版社,2007.

《金屬加工(熱加工)》2017年12期要目

面向中小企業的智能制造平臺

厚板單道全焊透的大電流潛弧焊接方法

金屬部件送絲增材制造工藝研究現狀

一種耐大氣腐蝕鐵基合金以及無鍍銅焊絲

某全液壓推土機車架組焊工藝及工裝設計

某型雷達鋁合金天線連接支耳焊接工藝分析

磁鐵的冷卻保護杯

轉爐托圈鑄造耳軸座的結構優化設計

高強鋼用實芯焊絲與藥芯焊絲熔敷金屬工藝性試驗對比研究

智能工藝專家系統在推土機柔性化裝配制造中的應用

適用于液壓支架結構件機器人焊接的拼裝工藝研究

激光-MIG復合焊與其他焊接方法性能對比分析

導向滑靴耐磨層焊材的改進試驗

鋁合金鈑金零件小曲率半徑U形接頭焊接工藝優化

焊接作業場所的通風與除塵

弧焊新工藝、復合焊及組合焊工藝

中厚板T形接頭拐角焊縫機器人焊接工藝的研究

高效、綠色焊材的研發與應用