(1) 齒輪傳動:

特點:齒輪傳動具有傳動平穩可靠,傳動效率高,能保持恒定的瞬時傳動比, 結構緊湊,是用壽命長等特點。廣泛應用各種機械設備和儀表儀器中。

①齒條:

特 點:把旋轉運動轉換成直線運動。

典型案例:風窗噴膠設備與儀表板噴膠設備中都有使用。

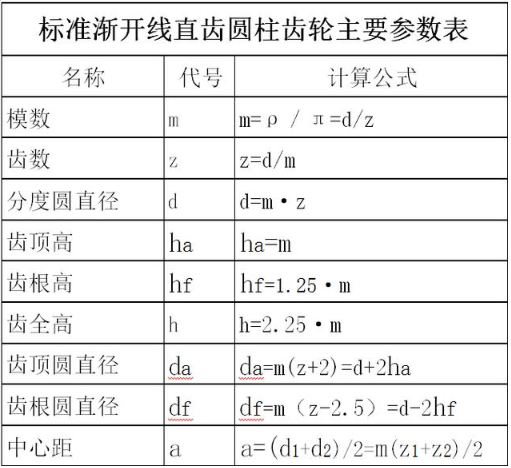

②直齒圓柱齒輪(正齒輪):

齒輪嚙合條件:應模數相同、壓力角相等。

特 點:直齒圓柱齒輪輪齒齒面的接觸線是與軸線平行的直線,輪齒沿整個齒寬同時進入嚙合或退出嚙合,容易產生沖擊,平穩性相對不如斜齒輪。

典型案例:齒輪箱、變速箱機械傳動等

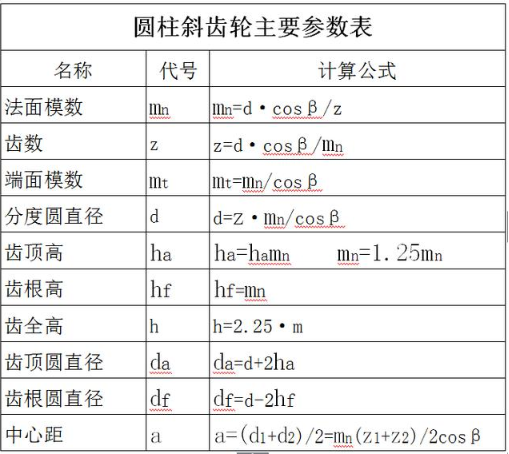

③斜齒圓柱齒輪(斜齒輪、螺旋斜齒輪)

齒輪嚙合條件:兩齒輪法向模數 mn 及法向壓力角α應分別相等,兩輪分度圓

上螺旋角應大小相等,旋向相反。

特 點:

(i) 輪齒齒面是由前端面進入嚙合,由后端面退出嚙合,逐漸進入嚙合,逐漸分開。

(ii) 受力嚙合時逐漸增大,分開時逐漸減小

(iii) 傳動平穩,傳動平穩性合承載能力都高于直齒圓柱輪適用于高速和重載的傳動場合,制造比正齒輪相對復雜。

典型案例:用于齒輪箱、變速箱機械傳動

螺旋斜齒輪法面模數、法面壓力角相等,但它們的螺旋角不相等,則安裝后兩個斜齒輪的軸線在空間交錯(既不平行又不相交)組成交錯軸斜齒輪傳動。

④圓錐齒輪(直齒傘齒輪、螺旋齒傘齒輪):

嚙合條件:兩齒輪大端的模數和壓力角相等。

特 點:圓錐齒輪傳動用于傳遞相交軸之間的動力和運動。在工作中產生軸向力,使支承結構變復雜,而且會降低齒輪嚙合傳動精度和承載能力, 一般用于輕載、低速場合,而且制造工藝復雜。

⑤內嚙合齒輪(內齒輪):

特 點:適用于結構較小,直徑受限制的傳動減速機構。典型案例:一、二、三、四工段中部分電動槍。

☆主要失效形式:

齒輪傳動過程中,在載荷的作用下,如果發生輪齒折斷,齒面磨損等現象,齒輪就失去了正常的工作能力,稱之為失效。

①輪齒折斷:

輪齒折斷是齒輪失效的重要形式,齒根處的彎曲應力最大,而且應力集中, 所以齒輪折斷一般發生在輪齒根部。

折斷原因有兩種:一種為受到過載或沖擊,發生突然折斷。另一種為疲勞裂縫逐漸擴大,引起疲勞折斷。

②輪齒的點蝕:

輪齒工作時,齒面接觸處將產生循環的接觸應力。當接觸應力和重復次數超過某一限度時,輪齒表面就會產生細微的疲勞裂紋,形成麻點和斑坑,

這種現象稱為點蝕。

③齒面膠合:

齒輪在高速重載的閉式傳動環境中,齒面間的潤滑油因溫度過高從而粘度急劇降低,使油膜破裂。

亦或是齒輪在低速重載的閉式傳動環境中,由于齒面間壓力大,而齒面油膜形成的相對速度不夠,故油膜不易形成。

在上述兩種情況下,常因兩齒面發生金屬直接接觸,發生表面金相變化, 當兩齒相互滑動時,就會在較軟的齒面上撕下一部分材料粘接在另一較硬的齒面上,從而在較軟的齒面上沿滑動方向形成膠合溝紋,這種失效形式稱為齒面膠合。

④齒面磨損:

齒輪在傳動過程中,齒面有相對滑動,因此齒根及齒頂部分相對磨損較大。如果潤滑不良或者是開式傳動環境灰塵堆積等其它因素,則磨損將更加迅速和嚴重。磨損后的齒廓已經不是原漸開線,齒側間隙增大,輪齒變薄, 容易引起沖擊、震動和噪聲,甚至發生輪齒折斷現象。(儀表板線吊架此現象發生最多)

⑤輪齒塑性變形:

齒面較軟的齒輪,在低速重載的條件下工作時,由于齒面壓力過大,在摩擦力作用下,使齒面金屬產生塑性流動,從而失去原來的正確齒形,這種現象稱為輪齒的塑性變形。

☆齒輪失效的防止方法:

①防止輪齒突然折斷:應當避免傳動過程中過載和沖擊。

防止輪齒疲勞折斷:應進行齒根彎曲疲勞強度計算。采用增大模數、增加齒寬, 選用合適的材料和熱處理加工方法。

②防止輪齒的點蝕:采用合適的材料和齒面硬度,提高接觸精度,增大潤滑油的粘度等方法。

③齒面磨損:提高齒面硬度,采用適當的材料組合,改善潤滑條件定期更換傳動潤滑油。

④防止齒面膠合:對于低速傳動系統可采用高粘度潤滑油的方法。對于高速傳動系統中,可采用在潤滑油液中加入二硫化鉬等添加劑,使油液活性化,能較牢的粘附在齒面上,還可選擇不同材料使兩齒面不宜粘連,提高齒面的硬度, 降低表面粗糙度等。

⑤防止輪齒塑性變形:選用屈服極限較高的材料,適當提高齒面硬度和潤滑油粘度,盡量避免頻繁啟動和過載。

齒輪的加工方法:

①成形法:用漸開線齒槽狀的銑刀,直接切制出輪齒齒廓的方法。

②展成法:利用一對齒輪相互嚙合時,其共軛齒廓互為包絡線的原理來加工齒輪的一種方法,如滾齒、插齒。

③剃齒

④研磨

(1) 鏈(輪)傳動:

原 理:鏈傳動是由安裝在相互平行的主動軸與從動軸上的兩個鏈輪,依靠鏈條與鏈輪輪齒的嚙合來傳遞運動和動力,能保證兩鏈輪間的平均傳動比不變。

特 點:可傳遞較大的載荷,傳動效率高,保證準確的傳動比,并且在高溫潮濕環境下也能正常工作。

缺 點:鏈傳動工作時產生振動和沖擊噪聲相對較大,在傳動速度較高時更為明顯。

失效形式:小鏈輪的磨損、鏈條磨損,導致節距變長而易產生松脫現象。適用場合:適用于低速重載傳動。

不適用場合:不適用于急速反向的傳動中。鏈輪種類:有單排鏈、雙排鏈

典型案例:整車線防跑鏈、雨淋板鏈等

(1) 帶輪傳動:是各類機械中最常見的傳動形式之一。

原 理:是利用傳動帶作為撓性件并通過帶與帶輪之間的摩擦力來傳遞運動和動力。

特 點:①傳動帶富有彈性,能起緩沖、吸震作用,傳動平穩,噪聲小,在高速傳動中更為突出。

②在機器如果發生過載時,傳動帶會在帶輪上打滑,可以防止其他零

部件的損壞,起到過載保護作用。

缺 點:不能保證恒定的傳動比,且壽命相對較短。

失效形式:影響傳動能力的主要是打滑和疲勞斷裂兩種失效形式。

適用場合:帶傳動適應兩軸中心距離較大的場合,且結構簡單、成本低廉、容易制造,維修更換作業簡單。

不適用場合:高溫易燃場合。

傳動帶種類:有平面帶、V 形帶、齒形 V 帶、平面同步帶等。 典型案例:低速環境:一、四工段平板線新升降臺采用帶傳動。

高速環境:檢測工段轉股測試設備采用帶傳動。

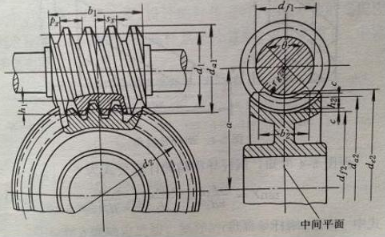

(4) 蝸桿、蝸輪機構

原理:用于傳遞交錯軸(兩軸線在空間交錯,既不平行也不相交)的運動和動

力,一般兩軸夾角為 90°,蝸桿為主動件,蝸輪為從動件。

分類:蝸桿上只有一條螺旋線的稱為單頭蝸桿,大于等于兩條的螺旋線稱為多頭蝸桿(Z=1~4 頭)

特點:①傳動比大:蝸輪蝸桿機構的傳動形式與齒輪傳動相同,但在齒輪傳動中主動齒輪的齒數受最少齒數的限制,而蝸輪蝸桿傳動中蝸桿的頭數可以為≧

1。

②傳動平穩:由于蝸桿齒為連續不斷地螺旋形,在與蝸輪嚙合傳動時是逐漸進入或退出嚙合的,同時嚙合的齒數又較多,比齒輪傳動平穩,噪聲小。

③承載能力大:蝸桿與蝸輪嚙合為線接觸,同時嚙合的齒數較多,抗彎強度高, 承載能力大。當尺寸相同的條件下,蝸輪蝸桿傳動的抗沖擊和抗振動能力要比圓柱斜齒輪及傘齒輪傳動機構大 50%)

④有自鎖性:當蝸桿導程角度較小時(r≦3°~6°)無論在蝸輪上施加多大的力,都不能使蝸桿轉動,這種現象稱為自鎖。這一性質在起重設備中可以起到安全作用。

缺點:

①傳動效率較低:一般在 70%~90%,齒輪傳動效率可達 99%。傳動效率低的主要原因是蝸輪蝸桿在嚙合齒面間產生相當大的滑動速度,不但減少有用的輸出功率,而且存在著劇烈的滑動摩擦,產生大量的熱傳動使機構溫度升高,工作情況惡化。

②蝸輪材料較貴,在傳遞動力時為了減少摩擦,提高效率和壽命,蝸輪要用青銅制造。

③不便于互換:在直齒圓柱齒輪傳動中,由于模數和壓力角都已標準化,加工模數相同而齒數不同的齒輪,只要用一把齒輪銑刀即可通用,而且相同模數的齒輪可以互換嚙合,但在蝸輪蝸桿傳動中由于蝸輪高的輪齒呈圓弧形包圍著蝸桿,所以加工蝸輪的滾刀必須與蝸桿參數完全相同(包括模數、壓力角、滾刀與蝸桿的分度圓直徑、頭數、導程 r 及旋向參數)

提高蝸輪蝸桿的傳動效率可以采用的方法:

①減少摩擦系數:選用摩擦系數小的材料進行組合,如蝸輪使用青銅,蝸桿使

用鋼制且表面淬火,提高表面粗糙度,減少摩擦系數。

②增大導程角 r:在一定范圍內可以提高效率,因此對于傳遞動力的蝸桿,采用多頭蝸桿并增大 r 角,從而提高效率。

聯軸器聯接

聯軸器:分剛性聯軸器和彈性聯軸器兩大類

1. 離合器聯接

(1) 牙嵌離合器:

①矩形牙——用于低速傳動

②梯形牙——傳遞較大的轉矩

③鋸齒形牙——傳遞較大轉矩(只能單向工作)

(1) 片式離合器(摩擦片離合器)——馬達剎車(吊架電機后面)

2.十字聯軸器(萬向聯軸器)

螺旋機構:

特點:螺旋機構可以用來把回轉運動變為直線運動。

(1) 普通螺旋機構:

①螺母不動,絲桿回轉并作直線運動(千斤頂、臺虎鉗、千分尺)

②絲桿回轉,螺母作直線運動(機機床進給機構、橫向工作臺、縱向工作臺)。

(2) 差動位移螺旋機構:

在有些微調裝置中,常希望在主動件轉動較大角度時,從動件之作微量位移,這時可以采用差動位移螺旋機構、(差動微調銼刀桿)

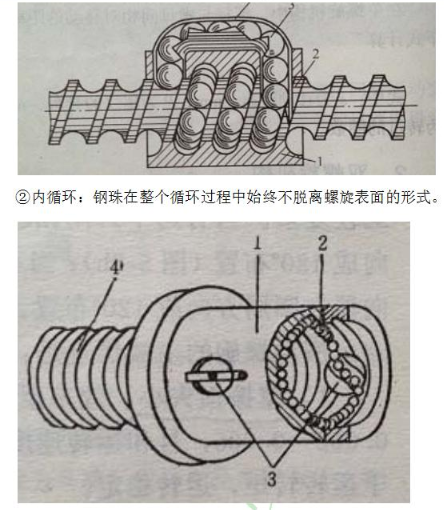

(3) 滾動螺旋機構(滾珠絲杠):

普通螺旋機構雖有許多優點,但由于螺桿與螺母之間均為相對滑動,磨損較嚴重,,而且在正轉時,如果需要往返回方向轉動中,螺母與絲桿會產生反向間隙,影響傳動精度。隨著科技發展,現已廣泛采用滾動螺旋機構。

工作原理:在螺桿和螺母之間設有封閉循環的滾道,滾道間以鋼珠填充,這樣就使螺旋面上的摩擦由滑動摩擦變為滾動摩擦,這種螺旋稱為滾動螺旋,或稱為滾珠絲杠。

優點:

①摩擦損失小(傳動效率為90%以上),摩擦系數約為0.002~0.005, 且和運轉速度關系不大,所以轉矩接近于運轉轉矩,運轉穩定。

②磨損很小,還可以用調整法消除間隙并產生一定的預變形來增加剛性,因此傳動精度很高。

③不具有自鎖性,可以變直線運動為旋轉運動,其效率可達到 80% 以上。

缺點:

①結構復雜,制造成本高

②有些機構中為防止逆運轉,需另增加自鎖機構

按滾道回路形式可分為兩類:

①外循環:鋼珠在回路過程中離開螺旋表面的形式。

內循環原理及優點:內循環螺母上開有側孔,孔內鑲有返向器,將相鄰兩螺紋滾道聯通起來,鋼珠越過螺紋頂部進入相鄰滾道,因此,內循環結構比外循環結構緊湊,返向通道短,有利于減少鋼珠的數量,使鋼珠流動通暢,減少摩擦,提高效率,一般采用三個封閉的循環滾道,三個返向器在螺母周圍方向成 120°均布,但返向器加工復雜。

(一、四工段平板線升降臺滾珠絲杠采用 5 個封閉循環滾道)