電子器件是一個(gè)非常復(fù)雜的系統(tǒng),其封裝過(guò)程的缺陷和失效也是非常復(fù)雜的。因此,研究封裝缺陷和失效需要對(duì)封裝過(guò)程有一個(gè)系統(tǒng)性的了解,這樣才能從多個(gè)角度去分析缺陷產(chǎn)生的原因。

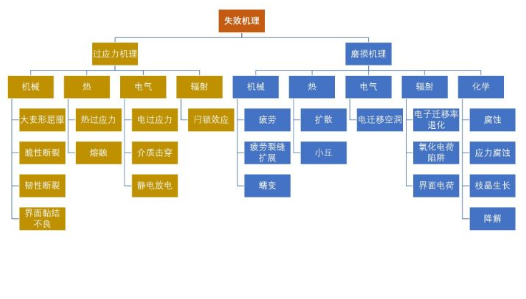

封裝的失效機(jī)理可以分為兩類:過(guò)應(yīng)力和磨損。過(guò)應(yīng)力失效往往是瞬時(shí)的、災(zāi)難性的;磨損失效是長(zhǎng)期的累積損壞,往往首先表示為性能退化,接著才是器件失效。失效的負(fù)載類型又可以分為機(jī)械、熱、電氣、輻射和化學(xué)負(fù)載等。

影響封裝缺陷和失效的因素是多種多樣的, 材料成分和屬性、封裝設(shè)計(jì)、環(huán)境條件和工藝參數(shù)等都會(huì)有所影響。確定影響因素和預(yù)防封裝缺陷和失效的基本前提。影響因素可以通過(guò)試驗(yàn)或者模擬仿真的方法來(lái)確定,一般多采用物理模型法和數(shù)值參數(shù)法。對(duì)于更復(fù)雜的缺陷和失效機(jī)理,常常采用試差法確定關(guān)鍵的影響因素,但是這個(gè)方法需要較長(zhǎng)的試驗(yàn)時(shí)間和設(shè)備修正,效率低、花費(fèi)高。

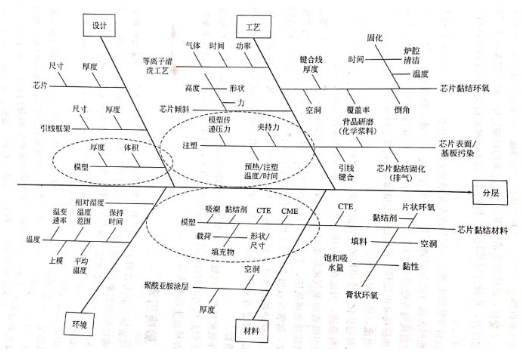

在分析失效機(jī)理的過(guò)程中, 采用魚(yú)骨圖(因果圖)展示影響因素是行業(yè)通用的方法。魚(yú)骨圖可以說(shuō)明復(fù)雜的原因及影響因素和封裝缺陷之間的關(guān)系,也可以區(qū)分多種原因并將其分門(mén)別類。生產(chǎn)應(yīng)用中,有一類魚(yú)骨圖被稱為6Ms:從機(jī)器、方法、材料、量度、人力和自然力等六個(gè)維度分析影響因素。

這一張圖所示的是展示塑封芯片分層原因的魚(yú)骨圖,從設(shè)計(jì)、工藝、環(huán)境和材料四個(gè)方面進(jìn)行了分析。通過(guò)魚(yú)骨圖,清晰地展現(xiàn)了所有的影響因素,為失效分析奠定了良好基礎(chǔ)。

如上一節(jié)所述,封裝的負(fù)載類型可以分為機(jī)械、熱、電氣、輻射和化學(xué)負(fù)載。

失效機(jī)理的分類

機(jī)械載荷:包括物理沖擊、振動(dòng)、填充顆粒在硅芯片上施加的應(yīng)力(如收縮應(yīng)力)和慣性力(如宇宙飛船的巨大加速度)等。材料對(duì)這些載荷的響應(yīng)可能表現(xiàn)為彈性形變、塑性形變、翹曲、脆性或柔性斷裂、界面分層、疲勞裂縫產(chǎn)生和擴(kuò)展、蠕變以及蠕變開(kāi)裂等等。

熱載荷:包括芯片黏結(jié)劑固化時(shí)的高溫、引線鍵合前的預(yù)加熱、成型工藝、后固化、鄰近元器件的再加工、浸焊、氣相焊接和回流焊接等等。外部熱載荷會(huì)使材料因熱膨脹而發(fā)生尺寸變化,同時(shí)也會(huì)改變?nèi)渥兯俾实任锢韺傩浴H绨l(fā)生熱膨脹系數(shù)失配(CTE失配)進(jìn)而引發(fā)局部應(yīng)力,并最終導(dǎo)致封裝結(jié)構(gòu)失效。過(guò)大的熱載荷甚至可能會(huì)導(dǎo)致器件內(nèi)易燃材料發(fā)生燃燒。

電載荷:包括突然的電沖擊、電壓不穩(wěn)或電流傳輸時(shí)突然的振蕩(如接地不良)而引起的電流波動(dòng)、靜電放電、過(guò)電應(yīng)力等。這些外部電載荷可能導(dǎo)致介質(zhì)擊穿、電壓表面擊穿、電能的熱損耗或電遷移。也可能增加電解腐蝕、樹(shù)枝狀結(jié)晶生長(zhǎng),引起漏電流、熱致退化等。

化學(xué)載荷:包括化學(xué)使用環(huán)境導(dǎo)致的腐蝕、氧化和離子表面枝晶生長(zhǎng)。由于濕氣能通過(guò)塑封料滲透,因此在潮濕環(huán)境下濕氣是影響塑封器件的主要問(wèn)題。被塑封料吸收的濕氣能將塑封料中的催化劑殘留萃取出來(lái),形成副產(chǎn)物進(jìn)入芯片粘接的金屬底座、半導(dǎo)體材料和各種界面,誘發(fā)導(dǎo)致器件性能退化甚至失效。例如,組裝后殘留在器件上的助焊劑會(huì)通過(guò)塑封料遷移到芯片表面。在高頻電路中,介質(zhì)屬性的細(xì)微變化(如吸潮后的介電常數(shù)、耗散因子等的變化)都非常關(guān)鍵。在高電壓轉(zhuǎn)換器等器件中,封裝體擊穿電壓的變化非常關(guān)鍵。此外,一些環(huán)氧聚酰胺和聚氨酯如若長(zhǎng)期暴露在高溫高濕環(huán)境中也會(huì)引起降解(有時(shí)也稱為“逆轉(zhuǎn)”)。通常采用加速試驗(yàn)來(lái)鑒定塑封料是否易發(fā)生該種失效。

需要注意的是,當(dāng)施加不同類型載荷的時(shí)候,各種失效機(jī)理可能同時(shí)在塑封器件上產(chǎn)生交互作用。例如,熱載荷會(huì)使封裝體結(jié)構(gòu)內(nèi)相鄰材料間發(fā)生熱膨脹系數(shù)失配,從而引起機(jī)械失效。其他的交互作用,包括應(yīng)力輔助腐蝕、應(yīng)力腐蝕裂紋、場(chǎng)致金屬遷移、鈍化層和電解質(zhì)層裂縫、濕熱導(dǎo)致的封裝體開(kāi)裂以及溫度導(dǎo)致的化學(xué)反應(yīng)加速等等。在這些情況下,失效機(jī)理的綜合影響并不一定等于個(gè)體影響的總和。

封裝缺陷主要包括引線變形、底座偏移、翹曲、芯片破裂、分層、空洞、不均勻封裝、毛邊、外來(lái)顆粒和不完全固化等。

引線變形通常指塑封料流動(dòng)過(guò)程中引起的引線位移或者變形,通常采用引線最大橫向位移x與引線長(zhǎng)度L之間的比值x/L來(lái)表示。引線彎曲可能會(huì)導(dǎo)致電器短路(特別是在高密度I/O器件封裝中)。有時(shí),彎曲產(chǎn)生的應(yīng)力會(huì)導(dǎo)致鍵合點(diǎn)開(kāi)裂或鍵合強(qiáng)度下降。

影響引線鍵合的因素包括封裝設(shè)計(jì)、引線布局、引線材料與尺寸、模塑料屬性、引線鍵合工藝和封裝工藝等。影響引線彎曲的引線參數(shù)包括引線直徑、引線長(zhǎng)度、引線斷裂載荷和引線密度等等。

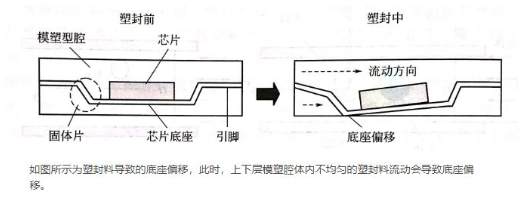

底座偏移指的是支撐芯片的載體(芯片底座)出現(xiàn)變形和偏移。

如圖所示為塑封料導(dǎo)致的底座偏移,此時(shí),上下層模塑腔體內(nèi)不均勻的塑封料流動(dòng)會(huì)導(dǎo)致底座偏移。

影響底座偏移的因素包括塑封料的流動(dòng)性、引線框架的組裝設(shè)計(jì)以及塑封料和引線框架的材料屬性。薄型小尺寸封裝(TSOP)和薄型方形扁平封裝(TQFP)等封裝器件由于引線框架較薄,容易發(fā)生底座偏移和引腳變形。

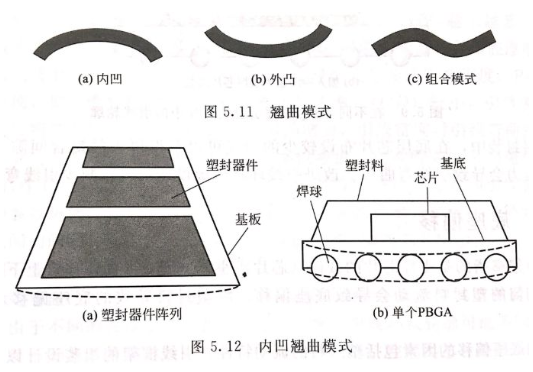

翹曲是指封裝器件在平面外的彎曲和變形。因塑封工藝而引起的翹曲會(huì)導(dǎo)致如分層和芯片開(kāi)裂等一系列的可靠性問(wèn)題。 翹曲也會(huì)導(dǎo)致一系列的制造問(wèn)題,如在塑封球柵陣列(PBGA)器件中,翹曲會(huì)導(dǎo)致焊料球共面性差,使器件在組裝到印刷電路板的回流焊過(guò)程中發(fā)生貼裝問(wèn)題。

翹曲模式包括內(nèi)凹、外凸和組合模式三種

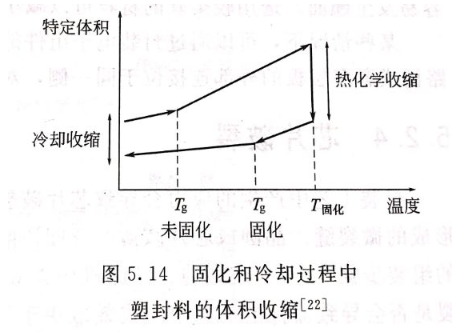

導(dǎo)致翹曲的原因主要包括CTE失配和固化/壓縮收縮。后者一開(kāi)始并沒(méi)有受到太多的關(guān)注,深入研究發(fā)現(xiàn),模塑料的化學(xué)收縮在IC器件的翹曲中也扮演著重要角色,尤其是在芯片上下兩側(cè)厚度不同的封裝器件上。在固化和后固化的過(guò)程中,塑封料在高固化溫度下將發(fā)生化學(xué)收縮,被稱為“熱化學(xué)收縮”。通過(guò)提高玻璃化轉(zhuǎn)變溫度和降低Tg附近的熱膨脹系數(shù)變化,可以減小固化過(guò)程中發(fā)生的化學(xué)收縮。

導(dǎo)致翹曲的因素還包括諸如塑封料成分、模塑料濕氣、封裝的幾何結(jié)構(gòu)等等。通過(guò)對(duì)塑封材料和成分、工藝參數(shù)、封裝結(jié)構(gòu)和封裝前環(huán)境的把控,可以將封裝翹曲降低到最小。在某些情況下,可以通過(guò)封裝電子組件的背面來(lái)進(jìn)行翹曲的補(bǔ)償。例如,大陶瓷電路板或多層板的外部連接位于同一側(cè),對(duì)他們進(jìn)行背面封裝可以減小翹曲。

封裝工藝中產(chǎn)生的應(yīng)力會(huì)導(dǎo)致芯片破裂。封裝工藝通常會(huì)加重前道組裝工藝中形成的微裂縫。晶圓或芯片減薄、背面研磨以及芯片粘結(jié)都是可能導(dǎo)致芯片裂縫萌生的步驟。

破裂的、機(jī)械失效的芯片不一定會(huì)發(fā)生電氣失效。芯片破裂是否會(huì)導(dǎo)致器件的瞬間電氣失效還取決于裂縫的生長(zhǎng)路徑。例如,若裂縫出現(xiàn)在芯片的背面,可能不會(huì)影響到任何敏感結(jié)構(gòu)。

因?yàn)楣杈A比較薄且脆,晶圓級(jí)封裝更容易發(fā)生芯片破裂。因此,必須嚴(yán)格控制轉(zhuǎn)移成型工藝中的夾持壓力和成型轉(zhuǎn)換壓力等工藝參數(shù),以防止芯片破裂。3D堆疊封裝中因疊層工藝而容易出現(xiàn)芯片破裂。在3D封裝中影響芯片破裂的設(shè)計(jì)因素包括芯片疊層結(jié)構(gòu)、基板厚度、模塑體積和模套厚度等。

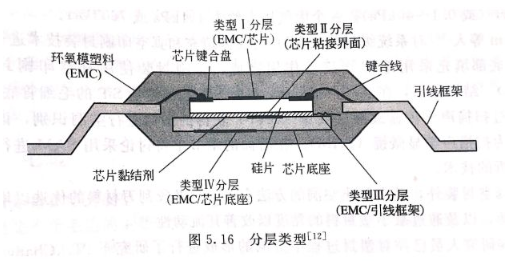

分層或粘結(jié)不牢指的是在塑封料和其相鄰材料界面之間的分離。分層位置可能發(fā)生在塑封微電子器件中的任何區(qū)域;同時(shí)也可能發(fā)生在封裝工藝、后封裝制造階段或者器件使用階段。

封裝工藝導(dǎo)致的不良粘接界面是引起分層的主要因素。界面空洞、封裝時(shí)的表面污染和固化不完全都會(huì)導(dǎo)致粘接不良。其他影響因素還包括固化和冷卻時(shí)收縮應(yīng)力與翹曲。在冷卻過(guò)程中,塑封料和相鄰材料之間的CTE不匹配也會(huì)導(dǎo)致熱-機(jī)械應(yīng)力,從而導(dǎo)致分層。

可以根據(jù)界面類型對(duì)分層進(jìn)行分類

封裝工藝中,氣泡嵌入環(huán)氧材料中形成了空洞,空洞可以發(fā)生在封裝工藝過(guò)程中的任意階段,包括轉(zhuǎn)移成型、填充、灌封和塑封料至于空氣環(huán)境下的印刷。通過(guò)最小化空氣量,如排空或者抽真空,可以減少空洞。有報(bào)道采用的真空壓力范圍為1~300Torr(一個(gè)大氣壓為760Torr)。

填模仿真分析認(rèn)為,是底部熔體前沿與芯片接觸,導(dǎo)致了流動(dòng)性受到阻礙。部分熔體前沿向上流動(dòng)并通過(guò)芯片外圍的大開(kāi)口區(qū)域填充半模頂部。新形成的熔體前沿和吸附的熔體前沿進(jìn)入半模頂部區(qū)域,從而形成起泡。

非均勻的塑封體厚度會(huì)導(dǎo)致翹曲和分層。傳統(tǒng)的封裝技術(shù),諸如轉(zhuǎn)移成型、壓力成型和灌注封裝技術(shù)等,不易產(chǎn)生厚度不均勻的封裝缺陷。晶圓級(jí)封裝因其工藝特點(diǎn),而特別容易導(dǎo)致不均勻的塑封厚度。

為了確保獲得均勻的塑封層厚度,應(yīng)固定晶圓載體使其傾斜度最小以便于刮刀安裝。此外,需要進(jìn)行刮刀位置控制以確保刮刀壓力穩(wěn)定,從而得到均勻的塑封層厚度。

在硬化前,當(dāng)填充粒子在塑封料中的局部區(qū)域聚集并形成不均勻分布時(shí),會(huì)導(dǎo)致不同質(zhì)或不均勻的材料組成。塑封料的不充分混合將會(huì)導(dǎo)致封裝灌封過(guò)程中不同質(zhì)現(xiàn)象的發(fā)生。

毛邊是指在塑封成型工藝中通過(guò)分型線并沉積在器件引腳上的模塑料。

夾持壓力不足是產(chǎn)生毛邊的主要原因。如果引腳上的模料殘留沒(méi)有及時(shí)清除,將導(dǎo)致組裝階段產(chǎn)生各種問(wèn)題。例如,在下一個(gè)封裝階段中鍵合或者黏附不充分。樹(shù)脂泄漏是較稀疏的毛邊形式。

在封裝工藝中,封裝材料若暴露在污染的環(huán)境、設(shè)備或者材料中,外來(lái)粒子就會(huì)在封裝中擴(kuò)散并聚集在封裝內(nèi)的金屬部位上(如IC芯片和引線鍵合點(diǎn)),從而導(dǎo)致腐蝕和其他的后續(xù)可靠性問(wèn)題。

固化時(shí)間不足或者固化溫度偏低都會(huì)導(dǎo)致不完全固化。另外,在兩種封裝料的灌注中,混合比例的輕微偏移都將導(dǎo)致不完全固化。為了最大化實(shí)現(xiàn)封裝材料的特性,必須確保封裝材料完全固化。在很多封裝方法中,允許采用后固化的方法確保封裝材料的完全固化。而且要注意保證封裝料比例的精確配比。

在封裝組裝階段或者器件使用階段,都會(huì)發(fā)生封裝失效。特別是當(dāng)封裝微電子器件組裝到印刷電路板上時(shí)更容易發(fā)生,該階段器件需要承受高的回流溫度,會(huì)導(dǎo)致塑封料界面分層或者破裂。

如上一節(jié)所述,分層是指塑封材料在粘接界面處與相鄰的材料分離。可能導(dǎo)致分層的外部載荷和應(yīng)力包括水汽、濕氣、溫度以及它們的共同作用。

在組裝階段常常發(fā)生的一類分層被稱為水汽誘導(dǎo)(或蒸汽誘導(dǎo))分層,其失效機(jī)理主要是相對(duì)高溫下的水汽壓力。在封裝器件被組裝到印刷電路板上的時(shí)候,為使焊料融化溫度需要達(dá)到220℃甚至更高,這遠(yuǎn)高于模塑料的玻璃化轉(zhuǎn)變溫度(約110~200℃)。在回流高溫下,塑封料與金屬界面之間存在的水汽蒸發(fā)形成水蒸氣,產(chǎn)生的蒸汽壓與材料間熱失配、吸濕膨脹引起的應(yīng)力等因素共同作用,最終導(dǎo)致界面粘接不牢或分層,甚至導(dǎo)致封裝體的破裂。無(wú)鉛焊料相比傳統(tǒng)鉛基焊料,其回流溫度更高,更容易發(fā)生分層問(wèn)題。

吸濕膨脹系數(shù)(CHE),又稱濕氣膨脹系數(shù)(CME)

濕氣擴(kuò)散到封裝界面的失效機(jī)理是水汽和濕氣引起分層的重要因素。濕氣可通過(guò)封裝體擴(kuò)散,或者沿著引線框架和模塑料的界面擴(kuò)散。研究發(fā)現(xiàn),當(dāng)模塑料和引線框架界面之間具有良好粘接時(shí),濕氣主要通過(guò)塑封體進(jìn)入封裝內(nèi)部。但是,當(dāng)這個(gè)粘結(jié)界面因封裝工藝不良(如鍵合溫度引起的氧化、應(yīng)力釋放不充分引起的引線框架翹曲或者過(guò)度修剪和形式應(yīng)力等)而退化時(shí),在封裝輪廓上會(huì)形成分層和微裂縫,并且濕氣或者水汽將易于沿這一路徑擴(kuò)散。更糟糕的是,濕氣會(huì)導(dǎo)致極性環(huán)氧黏結(jié)劑的水合作用,從而弱化和降低界面的化學(xué)鍵合。

表面清潔是實(shí)現(xiàn)良好粘結(jié)的關(guān)鍵要求。表面氧化常常導(dǎo)致分層的發(fā)生(如上一篇中所提到的例子),如銅合金引線框架暴露在高溫下就常常導(dǎo)致分層。氮?dú)饣蚱渌铣蓺怏w的存在,有利于避免氧化。

模塑料中的潤(rùn)滑劑和附著力促進(jìn)劑會(huì)促進(jìn)分層。潤(rùn)滑劑可以幫助模塑料與模具型腔分離,但會(huì)增加界面分層的風(fēng)險(xiǎn)。另一方面,附著力促進(jìn)劑可以確保模塑料和芯片界面之間的良好粘結(jié),但卻難以從模具型腔內(nèi)清除。

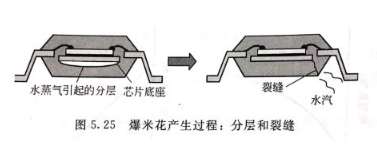

分層不僅為水汽擴(kuò)散提供了路徑,也是樹(shù)脂裂縫的源頭。分層界面是裂縫萌生的位置,當(dāng)承受交大外部載荷的時(shí)候,裂縫會(huì)通過(guò)樹(shù)脂擴(kuò)展。研究表明,發(fā)生在芯片底座地面和樹(shù)脂之間的分層最容易引起樹(shù)脂裂縫,其它位置出現(xiàn)的界面分層對(duì)樹(shù)脂裂縫的影響較小。

水汽誘導(dǎo)分層進(jìn)一步發(fā)展會(huì)導(dǎo)致氣相誘導(dǎo)裂縫。當(dāng)封裝體內(nèi)水汽通過(guò)裂縫逃逸時(shí)會(huì)產(chǎn)生爆裂聲,和爆米花的聲音非常像,因此又被稱為爆米花現(xiàn)象。裂縫常常從芯片底座向塑封底面擴(kuò)展。在焊接后的電路板中,外觀檢查難以發(fā)現(xiàn)這些裂縫。QFP和TQFP等大而薄的塑封形式最容易產(chǎn)生爆米花現(xiàn)象;此外也容易發(fā)生在芯片底座面積與器件面積之比較大、芯片底座面積與最小塑封料厚度之比較大的的器件中。爆米花現(xiàn)象可能會(huì)伴隨其他問(wèn)題,包括鍵合球從鍵合盤(pán)上斷裂以及鍵合球下面的硅凹坑等。

塑封器件內(nèi)的裂縫通常起源于引線框架上的應(yīng)力集中區(qū)(如邊緣和毛邊),并且在最薄塑封區(qū)域內(nèi)擴(kuò)展。毛邊是引線框架表面在沖壓工藝中產(chǎn)生的小尺寸變形,改變沖壓方向使毛邊位于引線框架頂部,或者刻蝕引線框架(模壓)都可以減少裂縫。

減少塑封器件內(nèi)的濕氣是降低爆米花現(xiàn)象的關(guān)鍵。常采用高溫烘烤的方法減少塑封器件內(nèi)的濕氣。前人研究發(fā)現(xiàn),封裝內(nèi)允許的安全濕氣含量約為1100×10^-6(0.11 wt.%)。在125℃下烘烤24h,可以充分去除封裝內(nèi)吸收的濕氣。

脆性斷裂經(jīng)常發(fā)生在低屈服強(qiáng)度和非彈性材料中(如硅芯片)。到材料受到過(guò)應(yīng)力作用時(shí),突然的、災(zāi)難性的裂縫擴(kuò)展會(huì)起源于如空洞、夾雜物或不連續(xù)等微小缺陷。

塑封材料容易發(fā)生脆性和韌性兩種斷裂模式,主要取決于環(huán)境和材料因素,包括溫度、聚合樹(shù)脂的黏塑特性和填充載荷。即使在含有脆性硅填料的高加載塑封材料中,因聚合樹(shù)脂的黏塑特性,仍然可能發(fā)生韌性斷裂。

塑封料遭受到極限強(qiáng)度范圍內(nèi)的周期性應(yīng)力作用時(shí),會(huì)因累積的疲勞斷裂而斷裂。施加到塑封材料上的濕、熱、機(jī)械或綜合載荷,都會(huì)產(chǎn)生循環(huán)應(yīng)力。疲勞失效是一種磨損失效機(jī)理,裂縫一般會(huì)在間斷點(diǎn)或缺陷位置萌生。

疲勞斷裂機(jī)理包括三個(gè)階段:裂紋萌生(階段Ⅰ);穩(wěn)定的裂縫擴(kuò)展(階段Ⅱ);突發(fā)的、不確定的、災(zāi)難性失效(階段Ⅲ)。在周期性應(yīng)力下,階段Ⅱ的疲勞裂縫擴(kuò)展指的是裂縫長(zhǎng)度的穩(wěn)定增長(zhǎng)。塑封材料的裂紋擴(kuò)展速率要遠(yuǎn)高于金屬材料疲勞裂縫擴(kuò)展的典型值(約3倍)。

環(huán)境和材料的載荷和應(yīng)力,如濕氣、溫度和污染物,會(huì)加速塑封器件的失效。塑封工藝正在封裝失效中起到了關(guān)鍵作用,如濕氣擴(kuò)散系數(shù)、飽和濕氣含量、離子擴(kuò)散速率、熱膨脹系數(shù)和塑封材料的吸濕膨脹系數(shù)等特性會(huì)極大地影響失效速率。導(dǎo)致失效加速的因素主要有潮氣、溫度、污染物和溶劑性環(huán)境、殘余應(yīng)力、自然環(huán)境應(yīng)力、制造和組裝載荷以及綜合載荷應(yīng)力條件。

潮氣 能加速塑封微電子器件的分層、裂縫和腐蝕失效。在塑封器件中, 潮氣是一個(gè)重要的失效加速因子。與潮氣導(dǎo)致失效加速有關(guān)的機(jī)理包括粘結(jié)面退化、吸濕膨脹應(yīng)力、水汽壓力、離子遷移以及塑封料特性改變等等。潮氣能夠改變塑封料的玻璃化轉(zhuǎn)變溫度Tg、彈性模量和體積電阻率等特性。

溫度 是另一個(gè)關(guān)鍵的失效加速因子,通常利用與模塑料的玻璃化轉(zhuǎn)變溫度、各種材料的熱膨脹洗漱以及由此引起的熱-機(jī)械應(yīng)力相關(guān)的溫度等級(jí)來(lái)評(píng)估溫度對(duì)封裝失效的影響。溫度對(duì)封裝失效的另一個(gè)影響因素表現(xiàn)在會(huì)改變與溫度相關(guān)的封裝材料屬性、濕氣擴(kuò)散系數(shù)和金屬間擴(kuò)散等失效。

污染物和溶劑性環(huán)境 污染物為失效的萌生和擴(kuò)展提供了場(chǎng)所,污染源主要有大氣污染物、濕氣、助焊劑殘留、塑封料中的不潔凈例子、熱退化產(chǎn)生的腐蝕性元素以及芯片黏結(jié)劑中排出的副產(chǎn)物(通常為環(huán)氧)。塑料封裝體一般不會(huì)被腐蝕,但是濕氣和污染物會(huì)在塑封料中擴(kuò)散并達(dá)到金屬部位,引起塑封器件內(nèi)金屬部分的腐蝕。

殘余應(yīng)力 芯片粘結(jié)會(huì)產(chǎn)生單于應(yīng)力。應(yīng)力水平的大小,主要取決于芯片粘接層的特性。由于模塑料的收縮大于其他封裝材料, 因此模塑成型時(shí)產(chǎn)生的應(yīng)力是相當(dāng)大的。可以采用應(yīng)力測(cè)試芯片來(lái)測(cè)定組裝應(yīng)力。

自然環(huán)境應(yīng)力 在自然環(huán)境下,塑封料可能會(huì)發(fā)生降解。降解的特點(diǎn)是聚合鍵的斷裂,常常是固體聚合物轉(zhuǎn)變成包含單體、二聚體和其他低分子量種類的黏性液體。升高的溫度和密閉的環(huán)境常常會(huì)加速降解。陽(yáng)光中的紫外線和大氣臭氧層是降解的強(qiáng)有力催化劑,可通過(guò)切斷環(huán)氧樹(shù)脂的分子鏈導(dǎo)致降解。將塑封器件與易誘發(fā)降解的環(huán)境隔離、采用具有抗降解能力的聚合物都是防止降解的方法。需要在濕熱環(huán)境下工作的產(chǎn)品要求采用抗降解聚合物。

制造和組裝載荷 制造和組裝條件都有可能導(dǎo)致封裝失效,包括高溫、低溫、溫度變化、操作載荷以及因塑封料流動(dòng)而在鍵合引線和芯片底座上施加的載荷。進(jìn)行塑封器件組裝時(shí)出現(xiàn)的爆米花現(xiàn)象就是一個(gè)典型的例子。

綜合載荷應(yīng)力條件 在制造、組裝或者操作的過(guò)程中,諸如溫度和濕氣等失效加速因子常常是同時(shí)存在的。綜合載荷和應(yīng)力條件常常會(huì)進(jìn)一步加速失效。這一特點(diǎn)常被應(yīng)用于以缺陷部件篩選和易失效封裝器件鑒別為目的的加速試驗(yàn)設(shè)計(jì)。