零件的結構分析方法

零件圖的主要目的是確定零件的結構和尺寸,零件的結構反映它的功能,或者說零件的功能對應著某些典型的結構。

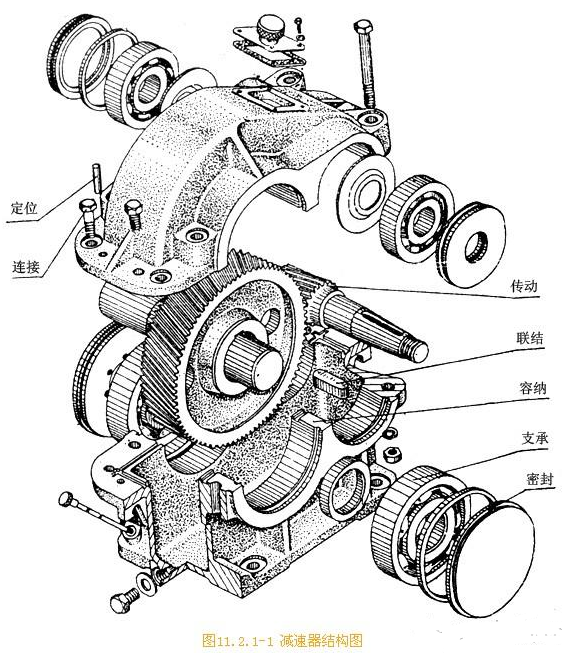

如圖11.2.1-1所示為減速器結構立體圖,為了保證齒輪、長久地正常的運轉,整個需要密封,由此派生出了很多零件。

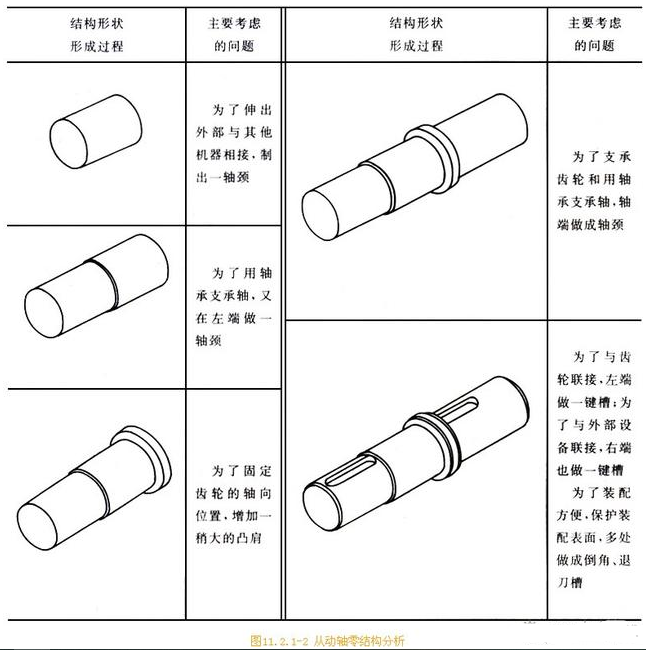

這里分析大齒輪的從動軸的結構,如圖11.2.1-2所示。

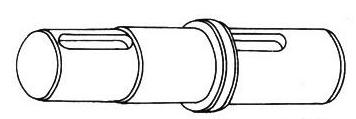

從動軸結構就由同心軸線組成:一軸段用于支承齒輪;還需要考慮軸的支承,增加軸段;以及外伸軸段,用于輸出動力,如圖11.2.1-3所示。

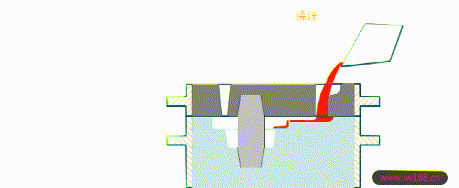

零件的鑄造結構

鑄造的工藝過程簡圖,如動畫11.2.2-1所示。對結構復雜的零件,是鑄造得到毛坯,以砂型鑄造的過程說明,先做出零件的木模,有鑄孔的零件還要做出供制造泥芯用的泥芯箱,然后由造型工制成型箱和泥芯。砂型分為上下兩部分,上型還需做作出澆注用的澆口(金屬液體進口)和冒口(空氣和金屬液體溢出口)。型箱做好后,將木模從型箱中取出,放入泥芯,合箱,將熔化的金屬液體澆入具有與零件結構形狀相應的空腔內,直至金屬液體從冒口溢出為止。待鑄件冷卻后取出,清除砂粒,切除鑄件上冒口和澆口處的金屬塊,就得到了鑄件毛坯。經檢驗合格后,一般就可送去進行機械加工了。如有特殊要求,還要進行時效處理(消除內應力的一種處理方法)才能進行機械加工。

為了確保鑄造加工產品的合格率,也保證鑄件的質量,鑄造工藝對鑄件結構通常有下列要求,應該按行業標準來確定,在圖紙上表現為:

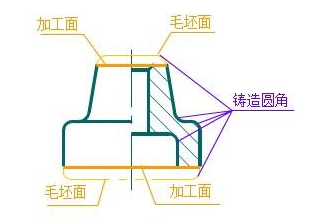

一、鑄造圓角

為防止砂型尖角脫落和避免鑄件冷卻收縮時在尖角處開裂或產生縮孔,鑄件各表面相交處應做成圓角。這種因鑄造要求而做成的圓角稱為鑄造圓角,鑄造圓角還能防止澆鑄鐵水時,鐵水將砂型轉角處沖壞,如11.2.2-2所示。鑄造圓角半徑一般取3至5mm,或取壁厚的0.2~0.4倍。鑄造圓角在圖上一般不標注,常集中注寫在技術要求中。

零件圖上相交線段是否為圓角和直角,與表面的加工有關。鑄件經機械加工后,鑄造圓角被切削,零件圖上兩表面相交處便不再有圓角,而表現為直角,只有兩個表面相鄰都未經機械切削加工,零件圖上相交處才畫出圓角,如下11.2.2-3所示。

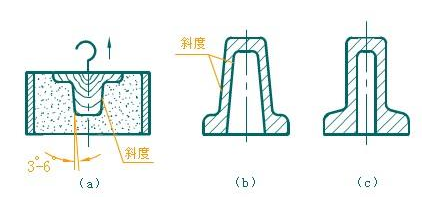

二、拔模斜度

鑄件在鑄造前的砂型造型過程中,為了便于將木模(或金屬模)從砂型中取出,鑄件的內外壁沿拔模方向應設計成具有一定的斜度,稱為拔模斜度,如11.2.2-4所示。通常,拔模方向尺寸在25~500mm 的鑄件,其拔模斜度約為1:20(3°~6°)。拔模斜度的大小也可從有關手冊中查得。度若無特殊要求時,拔模斜度可以不畫出,也不加任何標注。

三、壁厚均勻

零件設計時,應使鑄件的壁厚盡可能均勻或逐漸過渡。如動畫11.2.2-5所示,如果鑄件的壁厚設計不均勻,則會因冷卻凝固的速度不同而使壁厚突變的地方產生裂紋;或在較厚處,在材料內部產生縮孔,因壁厚鐵水多,冷卻速度慢,鐵水又不能流入來補充,在內部出現缺陷。

零件加工工藝結構

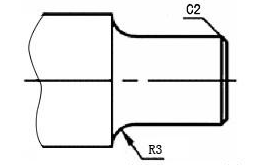

一、倒角

鑄件經過機械加工后,鑄造圓角被切去,相鄰兩表面之間出現了直角,為了便于裝配和保護裝配表面,一般做成倒角,如圖11.2.3-1所示,圖中標注的尺寸C2。

二、倒圓

在兩表面相交為內直角時,為了避免轉折處因應力集中而產生裂紋,往往加工成圓角,稱為倒圓,如圖11.2.3-1所示,圖中標注的尺寸R3。

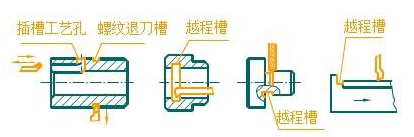

三、退刀槽和越程槽

在切削加工中,特別是在車螺紋和磨削時,為了便于退出刀具或使砂輪可以稍稍越過加工面,通常在零件待加工面的末端,先車出螺紋退刀槽或砂輪越程槽,如11.2.3-1所示。

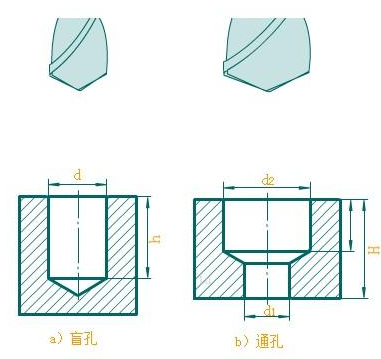

四、鉆孔

零件上有不同形式和不同用途的孔,多數是用鉆頭加工而成。鉆頭尖端有錐面的切削刃,將鉆出的圓錐面,在孔底部有一個120°的錐角,鉆孔深度指圓柱部分的深度,不包括錐尖,如動畫11.2.3-2所示。在階梯孔的過渡處,如果是鉆孔的方法加工,也是有120°的內圓錐臺,其畫法及尺寸標注,如11.2.3-2所示。

用鉆頭鉆孔時,要求鉆頭軸線垂直于被鉆孔的端面,以保證鉆孔準確和避免鉆頭折斷,如11.2.3-3所示。

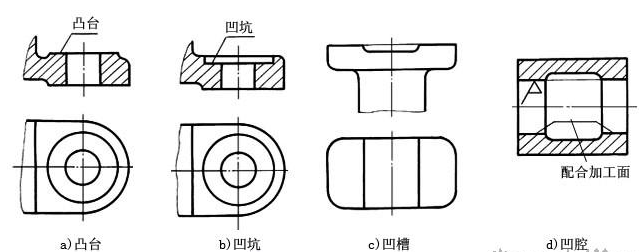

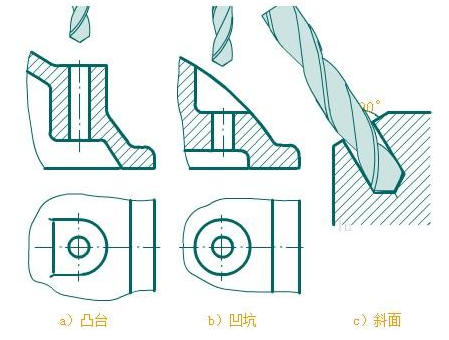

五、凸臺和凹坑

為了保證零件間接觸良好,零件上與其他零件的接觸表面都要加工,為減少加工面積,降低制造費用,通常在鑄件上設計出凸臺或加工成凹坑。如圖11.2.3-2所示,a圖為較薄時用凸臺,b圖為較厚時用凹坑,c圖為較大平面時的開槽,d圖為長圓孔中的凹坑。