表面形態酷似菠蘿的“玉米銑刀”

它加工能力非常能“打”

精度高、硬度高、耐高溫

再復雜的難切削材料它都能輕松勝任

深受行業歡迎,需求量非常大

那么,要想加工出

“客戶滿意,質量上乘”的玉米銑刀

玉米銑刀刀體的各項尺寸精度

是否達標非常關鍵

那它的加工難點是什么呢?我們來看看!

加工材料:H13(HRC48)

工件尺寸:130*130*169mm

01、加工難點

客戶的要求是這樣的

1.裝上刀片,相鄰齒跳動在6μm以內;

2.裝上刀片,非相鄰齒跳動在10μm以內;

3.裝上刀片,刀片偏心角度90°~150°;

4.表面無毛刺、劃傷。

02、成熟的精密加工方案

針對客戶提出的加工要求,北京精雕給出了一套成熟的精密加工解決方案。這套方案運用了鉆銑磨復合加工方式在“三軸+五軸”高速機的成熟工藝下完成,其核心點在于如何讓加工過程“變的順暢”。

在工件加工過程中的“關鍵要素的微小變化”,對加工結果會造成明顯的影響。所以,如何管控這些變化顯得至關重要。針對玉米銑刀刀體,我們重點關注的是如何管控工件和刀具的微小變化。

在機測量技術--工件表面余量

采用精雕在機測量技術對每一道關鍵工序的余量進行檢測,管控下一工步的刀具吃刀量,實現刀具精準切削。針對玉米銑刀刀體,我們對關鍵部位——刀片槽定位面余量進行管控,確保刀片槽定位面的各項尺寸精度。

激光對刀儀--刀具輪廓誤差

采用標配的激光對刀儀對刀具輪廓進行準確測量,精雕JD50數控系統會根據測量結果,自動進行刀具輪廓誤差補償,消除刀具輪廓誤差對曲面輪廓誤差的影響,確保刀具精準加工。

03、精雕品質

經過30多小時的精密加工,在刀體裝上刀片后,實現了相鄰齒跳動在6μm以內,非相鄰齒跳動在10μm以內的加工要求。并且,保證了旋轉刀具的徑向跳動和軸向跳動在0.01mm以內,工件的下機質量完全達標!

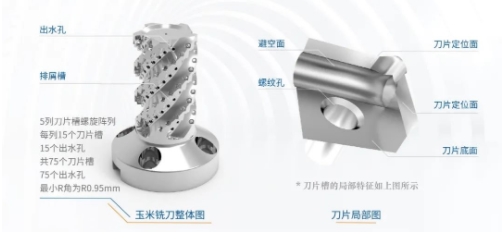

一次裝夾,完成5條螺旋槽及75個刀片槽的所有特征的加工,其中包括:螺紋孔75個,水孔螺紋75個,沉頭孔150個。

刀片槽粗糙度Ra小于0.2μm,刀片槽定位面精度在±0.01mm以內。