對于航空結構件來說,快速去除大量金屬材料仍然是個挑戰。傳統工藝的第一步是使用坡銑加工來去除材料,這是耗時的過程。肯納金屬推出專利設計的FBX模塊化平底鉆,專門為最大限度地提高金屬去除率和減少加工時間而設計的。在加工高溫合金、不銹鋼和其他材料時,FBX鉆頭表現出優越的穩定性,實現高達200%的金屬移除率。結合了平底鉆頭和z軸插銑刀的優點,大幅加快加工進程,提高生產效率。

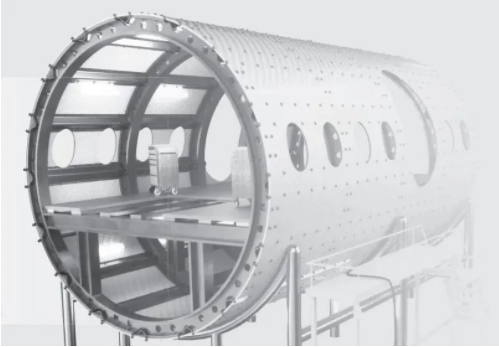

航空結構件完整的組合加工工序

由此可見,FBX模塊化平底鉆應用于航空結構件加工中的第一道工序,鉆孔加工完成了零件的基本形狀,下一個工藝步驟就使用可轉位銑刀HARVI? Ultra 8X和HARVI?整硬立銑刀進行粗加工和精加工。這三款刀具成為航空結構件的高效加工的組合三件套。

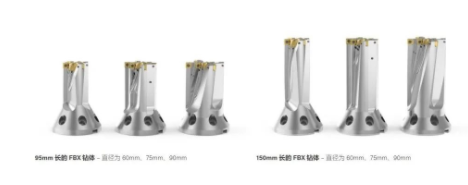

FBX鉆頭的設計非常獨特,且具有專利保護。

刀具外徑上有 4 個大容屑槽和 4 個有效的切削刃,保證了大型金屬板或鍛件的快速切削。

每個平底鉆尖有 2 個帶分屑槽的切削刃,可實現完美的切屑控制,允許使用最大進給率。

平底鉆尖設計消除了徑向力。可用于功率較低的機床。

螺栓錐形法蘭 (BTF) 連接可提供最大的刀具剛度。與一體式刀具一樣堅固,并適用于多種機床主軸。

多種尺寸選擇

FBX模塊化平底鉆非常適用于實體工件鉆孔、鏈式鉆孔和各種材料(如高溫合金、不銹鋼、鋼和鑄鐵)的鉆孔加工。在通用加工和發電行業的應用中,FBX模塊化平底鉆同樣具有穩定高效性能。