導言:

半導體行業作為全球高科技制造業的中流砥柱,其產品的品質與穩定性關系著現代社會的科技發展。而陰極底座是半導體設備制造過程中至關重要的一環,其制造質量直接影響半導體設備的性能和穩定性。因此,如何對陰極底座制造過程進行質量控制,成為半導體設備制造企業需要解決的問題。

一、概述半導體設備陰極底座制造過程的背景和意義

1.1 背景

半導體設備的發展迅猛,特別是在人工智能、物聯網等領域的應用,加速了半導體設備的普及和應用。而陰極底座是半導體設備中的重要組成部分,直接影響設備的性能和穩定性。

1.2 研究目的和意義

陰極底座的制造過程是一個復雜的系統工程,涉及到材料的選擇、生產工藝、質量控制等多個方面,是多個學科交叉匯聚的課題。因此,本文旨在對陰極底座制造過程中可能存在的質量問題和常見的質量控制方法進行探討。

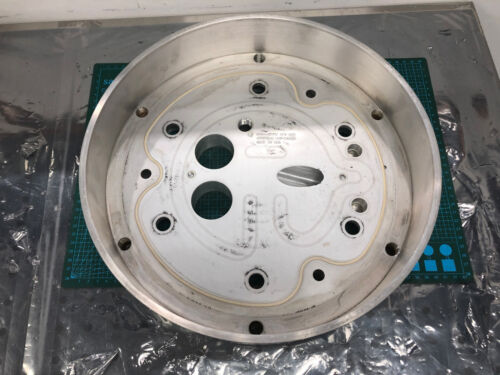

圖片來源:

二、陰極底座制造過程中的質量問題

2.1 陰極底座制造過程中可能存在的質量問題

陰極底座制造過程中可能存在的質量問題包括:底座表面平整度、內部缺陷、材料與尺寸的一致性等。這些問題直接影響到陰極底座的性能和穩定性。

2.2 質量控制的目標和要求

針對陰極底座制造過程中的質量問題,質量控制的目標和要求主要包括:底座表面平整度達到一定標準、內部缺陷控制在可接受的范圍內、材料與尺寸的一致性等。

三、常見的質量控制方法

3.1 光學檢查

光學檢查是陰極底座制造過程中最常用的質量控制方法之一,主要用于檢查底座表面平整度、內部缺陷等問題。通過使用顯微鏡、投影儀等光學設備,可以對陰極底座進行高分辨率的觀察和分析。

在光學檢查過程中,需要注意以下幾點:

確定檢測參數:根據制造工藝和要求,確定需要檢測的參數,如表面平整度、缺陷類型和數量等。

確定檢測方法:根據檢測參數和具體情況,選擇合適的檢測方法,如投影儀、高倍顯微鏡等。

建立檢測標準:制定標準來衡量陰極底座的質量,對于一些普遍存在的缺陷或問題,需要給出對應的判定標準。

建立檢測記錄:對于每一個陰極底座,都需要建立檢測記錄,記錄底座的檢測參數、檢測方法、結果等。

3.2 X射線檢測

X射線檢測是另一種常用的質量控制方法,主要用于檢查陰極底座內部的結構和缺陷情況。通過使用X射線儀器,可以對陰極底座進行非破壞性檢測,獲得底座內部的結構和缺陷信息。

在X射線檢測過程中,需要注意以下幾點:

確定檢測參數:根據制造工藝和要求,確定需要檢測的參數,如底座內部結構、缺陷類型和數量等。

確定檢測方法:根據檢測參數和具體情況,選擇合適的檢測方法,如X射線顯微鏡、X射線CT等。

建立檢測標準:制定標準來衡量陰極底座的質量,對于一些普遍存在的缺陷或問題,需要給出對應的判定標準。

建立檢測記錄:對于每一個陰極底座,都需要建立檢測記錄,記錄底座的檢測參數、檢測方法、結果等。

3.3 接觸式掃描探針顯微鏡

接觸式掃描探針顯微鏡是一種高分辨率的表面形貌測量儀器,常用于對陰極底座表面粗糙度、形貌等進行檢測。該儀器通過掃描探針與樣品表面的接觸來測量表面高度差異,并生成對應的表面形貌圖像和三維形貌圖。接觸式掃描探針顯微鏡可以提供非常詳細的表面形貌信息,因此在陰極底座制造過程中被廣泛應用。

3.4 聲學顯微鏡

聲學顯微鏡是一種使用超聲波探測表面缺陷的檢測方法。該方法利用超聲波在不同介質之間傳播速度不同的特性,探測出底座表面和內部的缺陷,例如氣泡、裂紋、內部異物等。聲學顯微鏡可以對底座進行無損檢測,對于陰極底座制造過程中的質量控制具有很大的幫助。

3.5 其他方法

除了上述常見的質量控制方法,還有一些其他的方法可以用于陰極底座制造過程中的質量控制,例如熱釋電法、紅外光譜法等。這些方法可以根據實際情況進行選擇,以達到最佳的質量控制效果。

四、實驗和測試方法

4.1 確定樣品

在陰極底座制造過程中,需要確定一定數量的樣品用于實驗和測試。樣品的選擇應該代表性好,包含陰極底座制造過程中可能出現的不同情況。

4.2 樣品制備

對于實驗和測試的樣品,需要進行相應的制備工作。樣品制備應該嚴格按照陰極底座制造的工藝流程進行,以保證實驗和測試的真實性和可靠性。

4.3 實驗步驟

實驗步驟應該根據實際情況進行設計,并嚴格執行。實驗過程中需要注意實驗環境的干凈和安全,以避免實驗結果的干擾。

4.4 數據處理

實驗結果需要進行相應的數據處理,包括數據的整理、統計和分析。根據實驗結果,可以針對性地進行陰極底座制造過程的質量控制優化。

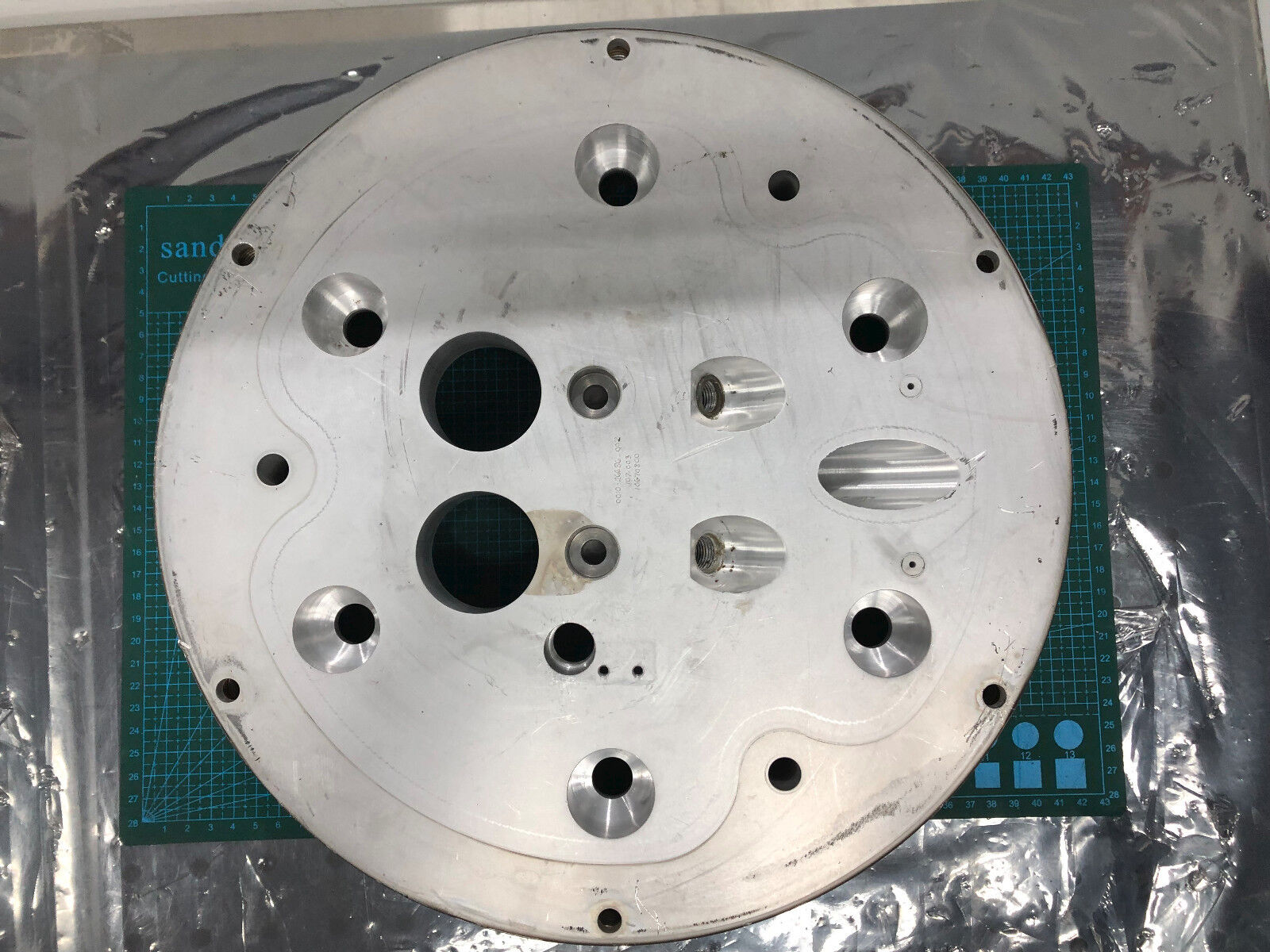

圖片來源:

五、陰極底座制造過程中的實際案例和應用

5.1 實際案例分析

本文對于陰極底座制造過程中的質量控制方法進行了詳細的介紹,接下來將以實際案例進行分析。

某半導體公司在陰極底座制造過程中,發現底座表面出現了一些小坑洼,影響了底座的使用效果。經過實驗和方法來解決這個問題,包括表面涂層均勻性的光學檢查和掃描電子顯微鏡的檢測。

通過對檢測結果的分析,公司確定了底座表面涂層的均勻性指標,并將其作為制造過程中的重要控制點。在實際生產中,公司嚴格控制了涂層的厚度和均勻性,并使用接觸式掃描探針顯微鏡進行表面形貌測量。最終,這些措施有效地解決了底座表面坑洼的問題,并提高了底座的使用效果。

5.2 應用前景展望

隨著半導體工業的不斷發展,對陰極底座的需求越來越大。陰極底座作為半導體器件的重要組成部分,其質量對器件的性能和壽命有著直接影響。因此,陰極底座制造過程中的質量控制越來越受到重視。

未來,隨著制造技術的不斷進步,陰極底座制造過程中的質量控制方法也將不斷創新和完善。例如,隨著人工智能技術的應用,可以通過自動化檢測來提高檢測效率和準確性。此外,高分辨率的成像技術也將有望應用于陰極底座表面形貌和缺陷的檢測。

陰極底座制造過程中的質量控制是半導體工業中不可或缺的一部分。本文介紹了常見的質量控制方法和實驗測試方法,并以實際案例進行了分析。未來,隨著技術的不斷進步,陰極底座制造過程中的質量控制方法也將不斷更新和完善,以滿足市場對于高質量半導體器件的需求。

六、總結與展望

本文對陰極底座制造過程中的質量控制方法進行了詳細的介紹和分析。陰極底座作為半導體器件的重要組成部分,在制造過程中存在許多質量問題,因此對其進行質量控制至關重要。常見的質量控制方法包括光學檢查、X射線檢測、接觸式掃描探針顯微鏡、聲學顯微鏡等,而實驗和測試方法則包括確定樣品、樣品制備、實驗步驟和數據處理等。通過實際案例的分析,可以更加深入地了解質量控制方法的應用和效果。

未來,隨著制造技術的不斷進步,陰極底座制造過程中的質量控制方法也將不斷創新和完善。例如,人工智能技術的應用可以提高檢測效率和準確性,高分辨率的成像技術也將有望應用于陰極底座表面形貌和缺陷的檢測。此外,新的材料和制造工藝也將帶來新的質量控制需求和挑戰。只有通過科學的質量控制方法和技術手段,才能生產出高質量的半導體器件,滿足市場和客戶的需求。因此,需要不斷地推動技術創新和質量控制方法的優化,以滿足市場對高質量半導體器件的需求。

更多有關半導體的信息請看下列文章:

2.「行業知識」為什么半導體PECVD設備零件需要精密加工?

4.[兆恒機械]CVD設備:半導體工業中的重要制造工具

6.半導體離子注入設備歷史及真空腔體制造:提高芯片制造質量的重要保障

7.分子束外延設備MBE的奇妙世界:真空腔體零件的研發和制造

13.ESC靜電吸盤:發明歷史、應用和技術方向、市場需求和發展趨勢

14.SLIT VALVE LINER(閥門內襯套)在半導體制造中的用途、優勢、制作過程、應用案例

版權聲明:兆恒機械倡導尊重與保護知識產權,文章版權歸原作者及原出處所有。文章系作者個人觀點,不代表兆恒機械的立場,轉載請聯系原作者及原出處獲取授權,如發現本網站內容存在版權或其它問題,煩請聯系我們溝通處理。 聯系方式: 3376785495@qq.com