氣缸套是汽車發動機的核心零件,它鑲在缸體缸筒內,與活塞和缸蓋共同組成燃燒室,直接影響汽車發動機燃油效率。隨著國家對發動機尾氣排放要求的提高,行業對氣缸套內孔網紋網數和幾何尺寸、幾何公差等精度提出了更高的要求。

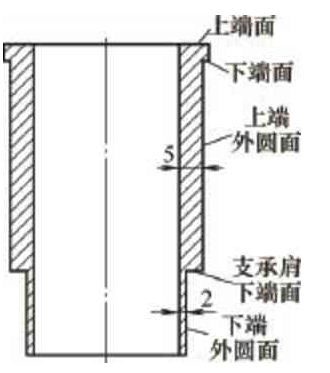

在氣缸套機加工過程中,將缸套內孔作為最終加工,缸套內孔加工采用專用設備珩磨機,珩磨夾具對氣缸套內孔加工精度影響較大,它取決于夾具的夾緊力是否能引起缸套發生變形,夾具所選擇的定位面精度是否高。以我司生產的1種氣缸套結構為例,如圖1所示,缸套內孔的網紋參數、幾何尺寸、圓度和直線度等幾何公差精度用傳統珩磨工裝夾具難以保證。特別是厚和薄交接的地方,常常出現以上問題。

6) 應急換向。該操作是將車鐘手柄從海上全速正車位置直接扳到倒車任意位置時的一種緊急操作。在應急換向情況下,主機轉速下降到制動轉速,輸出空氣剎車指令控制主機轉速快速下降,待主機停機之后反向啟動主機。

圖1 工件

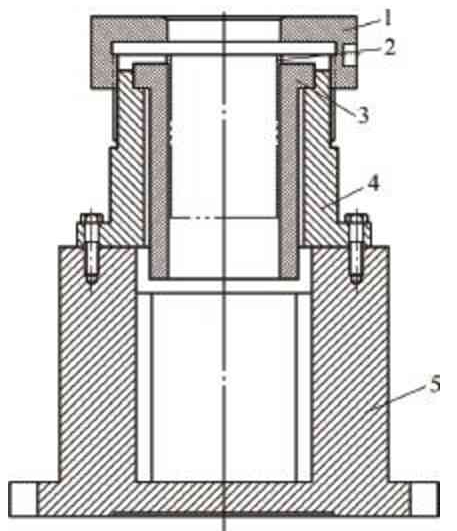

(1)傳統珩磨機工作原理。珩磨內孔工序是在專用珩磨機上進行的,研制前為手動簡易夾緊,用螺母手動夾緊+隨行套夾具,如圖2所示。

工作原理:將缸套放入隨行套,以工件的臺階下端面及缸套上端外圓面定位,螺母臺階面壓緊缸套上端面,螺母用敲棍手動鎖緊和松開。

用螺母手動夾緊+隨行套夾具缺點:①用手工夾緊勞動強度大,安全系數差。②夾緊、松開速度慢,夾緊力也不穩定。 ③用缸套上端外圓面定位,下端外圓面懸空隨行中,變形比較大。④缸套厚薄交接的地方加工尺寸、網紋參數、圓度、直線度與外圓同軸度不穩定。⑤生產效率低。

典型斷面在管片收斂整治期間,管片水平位移時程曲線見圖2,水平位移分布曲線見圖3。注漿結束時各斷面的水平位移統計見表1。由圖2~3和表1分析得到水平位移的動態變化規律主要有:①各個斷面的水平位移變化特征均不同,當隧道收斂整治注漿靠近監測斷面時,水平位移有明顯的突變增加,當注漿位置稍遠離監測斷面時,水平位移的突變增加減弱;②注漿結束時,最大水平位移主要發生在第352環(即注漿區間中部位置);③注漿區間中部水平位移由逐漸增大,逐步演變為中間正向水平位移逐漸減小,兩側負向水平位置逐漸增大。

圖2 螺母手動夾緊+隨行套夾具

1.鎖緊螺母 2.缸套 3.隨行套 4.聯接盤5.定位座

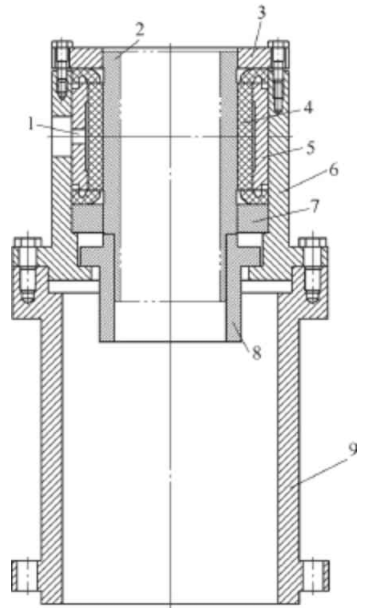

(2)工藝改進:為解決上述問題,我們研制了液壓橡膠套+護套自定心夾具,如圖3所示。

工作原理:將缸套放入橡膠套內,下端外圓面進入護套,以缸套支承肩下端面定位在護套上端面;通過液壓油進入橡膠內套,撐開橡膠套,自動定心夾緊缸套上端外圓面。

液壓橡膠套+護套自定心夾具

1.進油口 2.缸套 3.上壓蓋 4.橡膠套5.橡膠內套 6.聯接盤 7.隔墊8.護套 9.定位座

結構要點:

①缸套上端外圓與橡膠套配合間隙不得大于0.5mm。

②缸套下端外圓面與護套配合間隙0.03~0.05mm。

③護套必須在本機自磨,保證自定心精度。

④護套臺階外圓與聯接盤內孔間隙要在0.2mm以上,護套上端面與隔墊下端面間隙在0.3mm以上。

⑤為保證氣缸套在珩磨時不打滑,設計橡膠套時應保證橡膠套和氣缸套之間的靜摩擦力大于金剛石砂條作用于氣缸套內徑的切削力。

⑥橡膠套材料應采用耐油橡膠,有一定的彈性和抗拉強度。

由此,便可確定各個目標的權重系數,將多目標優化問題轉為單目標優化,將布谷鳥搜索算法應用于微電網的優化調度中,得到的優化結果如圖3所示。圖3中,PGrid1是主要考慮優化波動系數后的聯絡線功率;PGrid2是以最小化購電成本為主要優化對象后的聯絡線功率;PGrid3是基于上述二人零和博弈模型下,同時考慮了購電成本與波動系數后的優化結果。

加工優點:該裝置主要是靠橡膠套來夾緊和松開工件,具有簡單方便、干凈、傳遞速度快、夾緊力柔和可靠及變形小等特點,在正常條件下,可有效地保證被加工工件的網紋參數、幾何尺寸和幾何公差精度。

使用改進工藝后的液壓橡膠套+護套自定心夾具,提高了夾具夾緊、松開速度,解決了內孔厚薄交接地方尺寸不穩定的問題,保證內孔的直線度和圓度都在0.01mm以內,內孔網紋參數指標也大為提高,降低工人的勞動強度,生產效率提高了30%。