一、成型問題-分層起皮

分層起皮是指制件表面能被一層一層的剝離。

1.分層起皮原因分析

混入不相容的其他高分子聚合物

成型時使用過多的脫模劑

型腔內熔體溫度過低

水分過多

澆口和流道存在尖銳的角

樹脂溫度不一致

2.案例 (分層起皮)

3.改進方法

材料 | 避免不相容的雜質或受污染的回收料混入原料中 |

模具設計 | 對所有存在尖銳角度的流道或澆口進行倒角處理,實現平滑過度. |

工藝條件 | 增加料筒和模具溫度 成型前對材料進行恰當的干燥處理. 避免使用過多的脫模劑 |

二、成型問題-流痕

流痕是指在澆口附近呈波浪狀的表面缺陷

1.流痕的原因分析

熔體溫度過低

模溫過低

注塑速度過低

注塑壓力過低

流道和澆口尺寸過小

2.案例 (流痕)

3.改進方法

模具設計 | 增大流道中冷料井的尺寸,以吸那更多的前鋒冷料. 增大流道和澆口的尺寸 縮短主流道尺寸或改用熱流道系統 |

工藝條件 | 增加注塑速度 增加注塑壓力和保壓壓力 延長保壓時間 增大模具溫度 增大料筒和噴嘴溫度 |

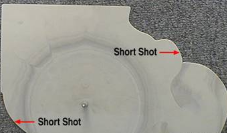

三、成型問題-欠注

欠注是指模具型腔不能被完全填充滿的一種現象。

1.欠注形成原因

任何阻止聚合物熔體流動或使聚合物注塑量不足的因素均可能導致欠注現象。這些因素包括:

熔體溫度、模具溫度或注塑壓力和速度過低

原料塑化不均

排氣不良

原料流動性不足

制件太薄或澆口尺寸太小

聚合物熔體由于結構設計不合理導致過早硬化或是未能及時的進行注塑.

2.改進方法

改進方法(1)

材料 | 增加熔體的流動性 |

模具設計 | 填充薄壁之前先填充厚壁,避免出現滯留現象,導致聚合物熔體過早硬化。 增加澆口數量,減少流程比。 增加流道尺寸,減少流動阻力 排氣口的位置設置適當,避免出現排氣不良的現象. 增加排氣口的數量和尺寸 |

改進方法(2)

注塑機 | 檢查止逆閥和料筒內壁是否磨損嚴重,上述磨損會導致注塑壓力和注塑量損失嚴重。 檢查加料口是否有料或是否架橋。 |

工藝條件 | 增大注塑壓力 增大注塑速度,增強剪切熱 增大注塑量 增大料筒溫度和模具溫度 |

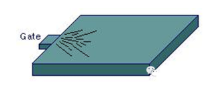

四、成型問題-銀紋/水花

銀紋是指水分、空氣或炭化物順著流動方向在制件表面呈現發射狀分布的一種表面缺陷。

1.銀紋產生的原因分析

原料中水分含量過高

原料中夾有空氣

聚合物降解

· 材料被污染

· 料筒溫度過高

· 注塑量不足

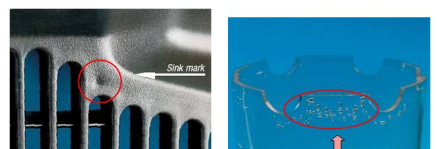

2.案例 (銀紋)

3.改進方法

材料 | 注塑前先根據原料商提供數據干燥原料 |

模具設計 | 增大主流道、分流道和澆口尺寸 檢查是否有充足的排氣位置 |

成型工藝 | 選擇適當的注塑機和模具 切換材料時,把舊料完全從料筒中清洗干凈。 增大背壓 改進排氣系統 降低熔體溫度、注塑壓力或注塑速度 |

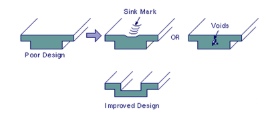

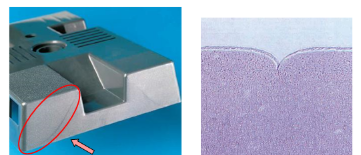

五、成型問題-縮痕

縮痕是指制件在壁厚處出現表面下凹的現象,通常在加強筋、沉孔或內部格網處出現。

1.沉孔形成的原因分析

注塑壓力或保壓壓力過低

保壓時間或冷卻時間過短

熔體溫度或模溫過高

制件結構設計不當

2.案例 (縮痕)

3.改進方法

結構設計 | 在易出現縮痕的表面進行波紋狀處理 減小制件厚壁尺寸,盡量減小厚徑比 重新設計加強筋、沉孔和角筋的厚度,它們的厚度一般推薦未壁厚的50-80%。 |

成型工藝 | 增加注塑壓力和保壓壓力 降低熔體溫度 增加澆口尺寸或改變澆口位置 |

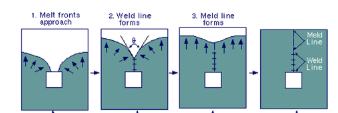

六、成型問題-熔接痕

熔接痕是指兩股料流相遇熔接而產生的表面缺陷

1.熔接痕產生原因分析

制件中如果存在孔、嵌件或是多澆口注塑模式或是制件壁厚不均,均可能產生熔接痕。

2.案例分析 (熔接痕)

3.改進方法

材料 | 增加塑料熔體的流動性 |

模具設計 | 改變澆口的位置 增設排氣槽 |

工藝條件 | 增加注塑壓力和保壓壓力 增加熔體溫度 降低脫模劑的使用量 |