半導體工藝設備為半導體大規模制造提供制造基礎。摩爾定律,給電子業描繪的前景,必將是未來半導體器件的集成化、微型化程度更高,功能更強大。這里先介紹半導體工藝的頭道工序——單晶體拉胚的單晶爐。

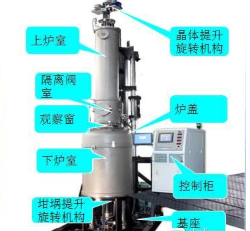

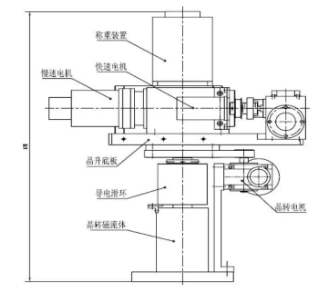

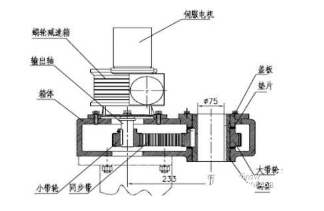

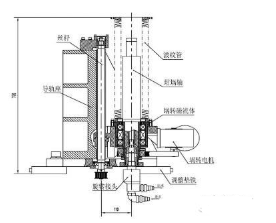

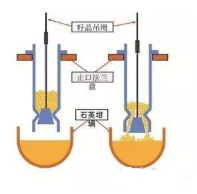

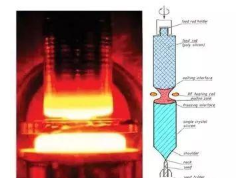

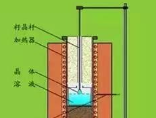

單晶爐 單晶爐,全自動直拉單晶生長爐,是一種在惰性氣體(氮氣、氦氣為主)環境中,用石墨加熱器將多晶硅等多晶材料熔化,用直拉法生長無錯位單晶的設備。 單晶硅爐型號有兩種命名方式,一種為投料量,一種為爐室直徑。比如 120、150 等型號是由投料量決定, 85 爐則是指主爐筒的直徑大小。 單晶硅爐的主體構成由主機、加熱電源和計算機控制系統三大部分組成。 單晶硅片工藝流程 硅,Si,地球上含硅的東西很多,好像90%以上都是晶硅的,也就是單晶硅。太陽能級別的硅純度6N以上就可以了。 開始是石頭,(石頭都含硅),把石頭加熱,變成液態,再加熱變成氣態,把氣體通過一個密封的大箱子,箱子里有N多的子晶加熱,兩頭用石墨夾住,氣體通過這個箱子,子晶會把氣體中的一種吸符到子晶上,子晶慢慢就變粗了,因為是氣體變固體,所以很慢,一個月左右,箱子里有就了很多長長的原生多晶硅。 單晶硅片由此進入生產流程: 1、酸洗:使用稀硝酸HNO3,進行清洗,去除表面雜質及提煉時產生的四氯化硅。 2、清洗:清洗硅料經過酸洗后的殘留雜質。 3、單晶硅料烘干:去除水分。 4、挑料:區分P型,N型硅料。 5、配料:對拉晶的硅料型號進行匹配。 6、單晶爐拉晶: 7、硅棒檢測:檢查有無位錯,棱線斷等現象。 8、開斷:將單晶硅棒用帶鋸條切割成四方體。 9、包裝:將開斷后的單晶硅棒進行包裝,送至下一道工序 10、磨圓:將單晶硅棒四個直角進行磨圓。 11、多線切割:瑞士的264,265。日本的PV800,MDM442DM設備進行切割 0.33mm。 12、清洗: 13、單晶硅片檢測: 單晶爐的結構 單晶爐爐體(包括爐底板、主爐室、爐蓋、隔離閥室、副爐室、籽晶提升旋轉機構和坩堝提升旋轉機構)由304L不銹鋼制造。所有腔體都經過缺陷爐室檢查和探傷檢驗,并且經過0.6MPa水壓試驗和氦質譜檢漏儀檢漏。 一、主爐體構造 1、基座與爐底板 爐底板設計成平板式,具有雙層結構,通水冷卻。四只電極穿過底板,在坩堝提升機構的波紋管連接處有一個水冷卻法蘭區。 2、主、下爐室 主、下爐室為雙層筒狀結構,兩端為法蘭結構,通水冷卻,并有隔水條保證冷卻均勻。主爐室設置了一個測溫計窗口,用于測量加熱器溫度。下爐室有抽真空和真空計接口(0~100Torr和0~1Torr)。下爐室在正常操作過程中始終用壓板固定在爐底板上,通過氟橡膠O型圈實現真空密封。 3、爐蓋 爐蓋為爐體和隔離閥座提供了一個過渡區。爐蓋采用標準爐蓋制造,雙層通水冷卻。在爐蓋上設有一個操作者觀察窗口(類橢圓形)和一個直徑控制窗口(圓形)。操作者觀察窗口允許單晶直徑測量范圍最大至10”,氬氣入口設置在爐蓋的喉部。 4、隔離閥座 隔離閥座為雙層水冷卻結構,前圓后方,正前方設有一道圓門,可以通過圓門方便拆卸和更換籽晶夾頭。圓門中心設有圓形觀察窗。隔離閥座為隔離閥提供了安裝及活動空間,隔離閥的作用是為籽晶或單晶提供進入副爐室的通道,同時可以維持上下爐室的局部壓力和溫度。隔離閥是翻板閥結構,閥板和閥體均是固定式雙層結構,通水冷卻。隔離閥座側面設有兩個籽晶位置檢測窗口(激光定位),后部有一個氬氣入口,可以實現快充氬氣。 5、副爐室 副爐室為圓筒形腔體,雙層結構,水冷卻。副爐室上部前方設有一個圓形法蘭,可以打開用于清理腔體上部,法蘭中心設有圓形觀察窗。副爐室上部是水平調整機構(見附件12),設有一個氬氣入口(正常拉晶時的氬氣通道)、一個抽真空接口(當隔離閥關閉時副爐室抽真空用)和一個真空計接口(0~1000Torr)。 二、籽晶提升旋轉機構 籽晶旋轉提升機構俗稱提拉頭,主要由安裝盤、減速機、籽晶腔(真空腔)、劃線環、快速電機、慢速電機、旋轉電機、離合器、磁流體、鋼纜、籽晶稱重頭、軟波紋管等其他部件組成 。 提拉頭的主要功能有使籽晶旋轉 提升,并保證勻速旋轉變速提升,且記錄單晶重量 位移等數據。 在籽晶提升機構里采用鋼索卷筒提升鋼絲繩。整個提升裝置在一根中空的軸上旋轉,該機構經過靜平衡和動平衡測試,在整個運行范圍內可實現無振動平穩的運行。旋轉密封和提升進給密封均采用磁流體密封。提升腔、離合器腔、稱重腔和晶升底板均由高強度鋁制造而成。 三、副爐室旋轉機構 旋轉機構采用直流伺服電機,雙級蝸輪蝸桿減速,加強型同步帶傳動,可在副爐室提升到位時的緩慢旋開和快速旋閉,實現取單晶過程的自動化動作。 四、坩堝提升旋轉機構 坩堝提升機構的垂直方向采用了滾珠直線導軌和高精度絲桿,在高負載甚至電機斷電的情況下實現自鎖。坩堝旋轉采用可承受高轉矩的多碶帶驅動,從而消除了齒形帶傳動的震顫。旋轉密封采用可承受軸向力磁流體密封,垂直密封采用不銹鋼波紋管。 坩堝提升機構中直線導軌座和底板成90°固定,兩者間采用筋板支撐,從而提高整體的剛度,避免由側向力矩引起的直線導軌和絲桿的變形。 在單晶生長過程中會形成硅氧化物(SiO)小顆粒并沉積在波紋管中。這些氧化物應被定期清除出去。將波紋管從坩堝軸密封一惻松開。將它在適當位置系好以防止它往下彈回去。 用真空吸塵器清除所有的灰塵,包括磁流體密封座的密封表面上的灰塵檫拭干凈后裝回波紋管。 五、真空系統 真空系統各零件由不銹鋼制成,所有連接都采用法蘭式氟橡膠O型密封圈,真空閥采用的是高真空氣動球閥。 1 主真空系統 主真空系統提供了為各腔體抽真空或者當隔離閥關閉時僅為上下爐室抽真空的閥和管道。為控制真空腔獨立氣流壓力提供了自動壓力控制節流閥。 2 輔助(副爐室)真空系統 輔助真空系統提供了將副爐室從常壓抽至與上下爐室相等壓力的閥和管道。在隔離步驟中,它通常是最先使用的,一根柔性波紋管為提升和旋轉副爐室提供柔性連接。 六、氬氣系統 氬氣系統由不銹鋼管、電磁截止閥、質量流量控制器、減壓器、手動截止閥和柔性波紋管道構成,在爐子的運行過程中向爐子內提供氬氣。爐子上有兩個氬氣入口(副爐室頂部和爐蓋喉部)由質量流量控制器控制,另一個氬氣入口(隔離閥座后部)是快充口,不由質量流量控制器控制。氬氣由副爐室頂部的分流環分配以減少副爐室內的紊流。 1 質量流量控制器 質量流量控制器為氬氣進入主爐體提供精密的流量控制。 2 密封和管路 氬氣系統在不銹鋼管、電磁截止閥和質量流量控制器的連接處采用金屬卡套密封,柔性不銹鋼波紋管間采用快卸法蘭式氟橡膠O型密封圈。整個氬氣系統經過氦質譜檢漏儀檢漏,在1×10-8CC(std.atm.)/sec(He)范圍內未查出泄漏。 冷卻系統的設計目的是為爐子提供一個安全良好的運行環境,上爐室和副爐室采用不銹鋼安全閥進行過壓保護。腔體外部出水口處設置安全溫度監測,如果溫度超過55°C,就會向操作者發出警告。冷卻水流量傳感器裝在爐體總回水管,其作用是萬一水流斷開后30秒切斷加熱器電源。 單晶爐生產工藝 生產工序:加料→熔化→縮頸生長→放肩生長→等徑生長→尾部生長 (1)加料:將多晶硅原料及雜質放入石英坩堝內,雜質的種類依電阻的N或P型而定。雜質種類有硼,磷,銻,砷。 (2)熔化:加完多晶硅原料于石英堝內后,長晶爐必須關閉并抽成真空后充入高純氬氣使之維持一定壓力范圍內,然后打開石墨加熱器電源,加熱至熔化溫度(1420℃)以上,將多晶硅原料熔化。 (3)縮頸生長:當硅熔體的溫度穩定之后,將籽晶慢慢浸入硅熔體中。由于籽晶與硅熔體場接觸時的熱應力,會使籽晶產生位錯,這些位錯必須利用縮勁生長使之消失掉。縮頸生長是將籽晶快速向上提升,使長出的籽晶的直徑縮小到一定大小(4-6mm)由于位錯線與生長軸成一個交角,只要縮頸夠長,位錯便能長出晶體表面,產生零位錯的晶體。 (4)放肩生長:長完細頸之后,須降低溫度與拉速,使得晶體的直徑漸漸增大到所需的大小。 (5)等徑生長:長完細頸和肩部之后,借著拉速與溫度的不斷調整,可使晶棒直徑維持在正負2mm之間,這段直徑固定的部分即稱為等徑部分。單晶硅片取自于等徑部分。 (6)尾部生長:在長完等徑部分之后,如果立刻將晶棒與液面分開,那么效應力將使得晶棒出現位錯與滑移線。于是為了避免此問題的發生,必須將晶棒的直徑慢慢縮小,直到成一尖點而與液面分開。這一過程稱之為尾部生長。長完的晶棒被升至上爐室冷卻一段時間后取出,即完成一次生長周期。