摘 要:研究一種實現背面拋光的方法,在制絨工序中以氮化硅為掩膜,對金剛線切割單晶硅片進行單面制絨,該掩膜在制絨工序中被HF 酸去除。未制絨面作為背鈍化電池背拋光面,在低刻蝕量條件下獲得了微納尺度平整的背表面,結果表明:該工藝方法將PERC 電池雙面鈍化后少子壽命由109 μs 提升至230 μs,開路電壓由651.8 mV 提升至661.0 mV,電池轉換效率由20.32% 提升至20.81%。

鈍化發射極背面接觸(PERC) 電池的特點在于背面結構和電流導出方式不同[1]。常規電池利用背面的p++ 層排斥負電荷遠離電池背面[2,3],復合速率仍高達500~5000 cm/s[4]。PERC 電池采用氧化鋁/ 氮化硅疊層鈍化,利用氧化鋁中固定負電荷場鈍化效應[5] 同燒結中形成的氧化硅的化學鈍化,背面復合速率大幅降低至10 cm/s[6]。PERC 電池背面拋光可降低背表面的比表面積以降低復合速率[7,8],也可增加電池內反射。平整的表面使得鈍化膜沉積更加均勻,對于業內常用的梅耶博格公司的Maia 系列PECVD 設備[9],可降低沉積時間,節省三甲基鋁耗量[10]。

目前,背面拋光技術路線有兩種:1) 增加酸刻蝕清洗工序的刻蝕量,實現背面拋光[7,11],但刻蝕量增加會造成碎片率升高,也降低了電池吸收光波的有效厚度;2) 先去除擴散后背面的磷硅玻璃,然后以正面磷硅玻璃為掩膜,用堿溶液進行背面拋光[12],除了刻蝕量高之外,堿拋光表面少子壽命常低于酸拋光[13]。光伏產業已廣泛使用金剛線切割的單晶硅片,該硅片表面的微觀粗糙度比砂漿切割低25% 以上[14]。以此表面作為PERC 電池背拋光面,或可獲得更優的拋光效果。

本文研究一種基于金剛線切割單晶硅片的PERC電池背拋光方法,實現小刻蝕量、高反射率。與常規方法對比,驗證該方法的量產可行性和有效性。

將金剛線切割的直拉單晶硅片進行預清洗,溶液為2%wt 氫氧化鉀和1%wt 雙氧水混合溶液,處理時間為5 min;處理后以去離子水清洗并烘干;在硅片背面沉積氮化硅薄膜作為制絨掩膜,沉積設備為Meyer Burger 公司的板式PECVD,沉積壓強為0.15 mbar,沉積溫度為450 ℃,微波功率為3500 W,硅烷氣流量為190 sccm,沉積時間為2 min;將該批硅片進行擴散和刻蝕清洗工藝,刻蝕清洗工序單面減重0.13 g,記為a組( 單面制絨硅片),掩膜在制絨設備酸洗槽以及刻清設備中被自動去除。未加掩膜的硅片經過制絨和擴散工藝后,通過調節刻蝕清洗工藝時間,實現不同背面刻蝕量單面減重分別為0.21、0.43、0.67 g,分別記為b 組、c 組和d 組。將上述a、b、c、d 4 組硅片各20 片在Maia 2.1 設備中進行背鈍化膜沉積,管式PECVD 沉積正面氮化硅減反膜,最后通過激光消融和絲印燒結制備成PERC 電池。

采用D8-4 型反射率測試儀測試刻蝕后的硅片背面反射率;用NT-MDT Solver-P47 型原子力顯微鏡線測試刻蝕后的硅片背表面輪廓;用HITACHI SU8010 型掃描電鏡表征刻蝕后的背表面形貌;在完成正面PECVD 沉積氮化硅減反膜后,分別取5 片,將其燒結后利用Sinton WCT-120 少子壽命測試儀測試有效載流子壽命;采用H.a.l.m. cetisPV-IUCT-1800 測試機測試電池效率。

2.1 表面反射率

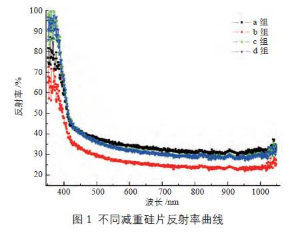

常規刻蝕清洗工藝參數的刻蝕量減重為0.13 g,PERC 電池在刻蝕清洗工序會對工藝做調節,在現有條件下盡量增大刻蝕量。4 組硅片經過刻蝕清洗工序后,用D8-4 型反射率測試儀對它們的背面反射率進行測試,測試結果如圖1 所示,其中a 組為單面制絨硅片所對應的反射率曲線,b、c、d 組分別為刻蝕量為0.21、0.43 和0.67 g的硅片所對應的反射率曲線,這4 組曲線對應的600 ~1000 nm 平均反射率分別為31.90%、24.23%、29.80% 和29.69%。

由圖1 可知,當刻蝕量小于0.43 g 時,反射率隨著刻蝕量增加而增加;當刻蝕量達到0.43 g后,反射率隨刻蝕刻蝕量增加變化很小。該結果與Cornagliotti 等[11] 研究結果一致,當刻蝕厚度約達到10 μm 時,反射率隨刻蝕量增加變化不大。

當刻蝕量達到0.67 g 時,硅片過薄呈現出柔性特征,碎片率陡升,但此時背面反射率仍低于單面制絨硅片背面反射率,說明通過增加化學刻蝕量的方法無法達到單面制絨金剛線硅片的反射率。

2.2 SEM 分析

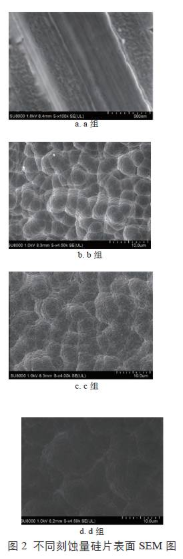

刻蝕前硅片表面為制絨工序的金字塔結構,該結構與硅片夾角約為54.74°[7]。進一步了解刻蝕過程中表面形貌的變化,對刻蝕后的硅片表面形貌進行SEM 表征。4 組硅片不同刻蝕減重的SEM 圖如圖2 所示。

由圖2 可知,對于單面制絨的硅片,由于硅片刻蝕前不存在金字塔表面結構,在低刻蝕量條件下,刻蝕不需要拋光金字塔結構,只起到了去邊緣和背面清洗作用,實現了低刻蝕量下的背面拋光( 見圖2a)。刻蝕工序中,塔脊優先被腐蝕,隨著刻蝕減重的增加,制絨生成的金字塔結構不斷合并變大,當金字塔合并到一定程度( 見圖2c) 時,刻蝕量的進一步增加對金字塔合并作用變弱,此時刻蝕對表面的拋光作用變小。結合圖1 可知,當刻蝕量達到0.43 g 后,刻蝕量進一步增加,硅片背面反射率無明顯增加。

2.3 AFM 分析

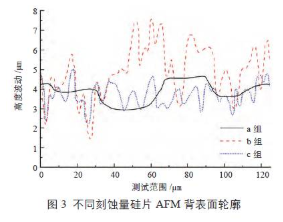

平滑的背表面能夠降低表面復合,同時增加電池背面內反射。不同刻蝕減重的AFM 輪廓圖如圖3 所示,其中a 組為單面制絨硅片的AFM 圖,b、c 組分別為刻蝕減重量為0.21、0.43g 硅片的AFM 圖,0.67 g 的曲線與0.43 g 比較接近圖中未列出。

由圖3 可知,隨刻蝕量的增加微米尺度的表面粗糙度不斷降低,但納米尺度的波動一直存在,且隨刻蝕量的增加不斷增加。結合圖1 可知,微米尺度粗糙度降低會提高反射率,但納米尺度的高度波動對反射率影響較小。結合圖2 可知,刻蝕過程中除了金字塔的合并還伴隨著金字塔高度降低,這與文獻[8] 中結果一致。對于單面制絨硅片,由于金剛線切割硅片具有納米尺度平整性,在經過制絨和刻蝕工序時,表面的損傷層被去除掉,保留了納米尺度平整性。

2.4 少子壽命

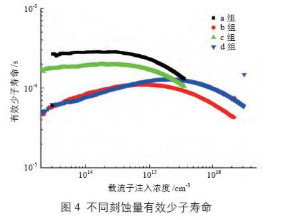

在正面減反膜制備工序完成后,選取不同組硅片未印刷電極直接進入燒結爐中燒結后,測試少子壽命。不同刻蝕減重的有效少子壽命如圖4所示,其中a 組為單面制絨硅片的少子壽命圖,b、c、d 組分別為刻蝕量量為0.21 g、0.43 g 和0.67g 硅片的少子壽命圖。

由圖4可知,在載流子注入濃度Δn=1015 cm-3時,隨著刻蝕量依次增加,b、c、d 組對應的少子壽命分別為109、169 和123 μs,呈先增后降趨勢。這主要是因為刻蝕量增加,粗糙度降低;硅片表面比表面積降低,復合降低;但過度刻蝕造成了納米尺度粗糙度增加( 見圖3),降低了少子壽命。單面制絨硅片在Δn=1015 cm-3 條件下,對應的少子壽命為230 μs,遠大于通過刻蝕量增加實現拋光硅片的少子壽命。這一方面得益于低表面粗糙度,另一方面是因為其表面在納米尺度上是十分平整的。

2.5 電池性能

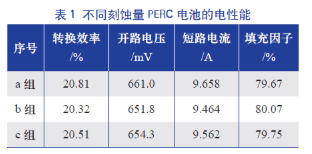

對上述4 組硅片制備成PERC 電池并進行效率測試,不同刻蝕PERC 電池的電性能見表1,其中a 組為單面制絨PERC 電池,b、c 組分別為刻蝕量量為0.21 g 和0.43 g 的PERC 電池。由于0.67 g 刻蝕量碎片率過高獲得的數據量有限,不做比較。

由表1 可知,隨刻蝕量的增加,PERC 電池效率增加,主要表現為開路電壓增加,這與圖4獲得硅片少子壽命變化趨勢一致,短路電流的增加與圖1 中背面反射率增加一致,填充因子的降低可能是由于平整表面鋁電極接觸電阻更大的原因。由于鋁漿容易浸潤粗糙表面,在燒結和冷卻過程中,更易形成均勻的局載鋁背場[11]。.

本文研究了金剛線切割表面作為PERC 電池背面拋光的應用,比較了不同刻蝕量對電池反射率、表面形貌、有效載流子壽命及電性能的影響。

1) 隨著刻蝕量的增加,金字塔結構塔脊優先腐蝕,金字塔不斷合并變圓,表面粗糙度降低,過度刻蝕會造成納米尺度不均勻,難以鈍化,成為復合中心。

2) 金剛石切割硅片表面作為PERC 電池背面拋光面,實現了低刻蝕量條件下獲得納米尺度平整性,背面反射率由24.23% 提升至31.9%.

3) 該工藝方法將PERC 電池雙面鈍化后少子壽命由109 μs 提升至230 μs,開路電壓由651.8mV 提升至661.0 mV,電池轉換效率由20.32%提升至20.81%。