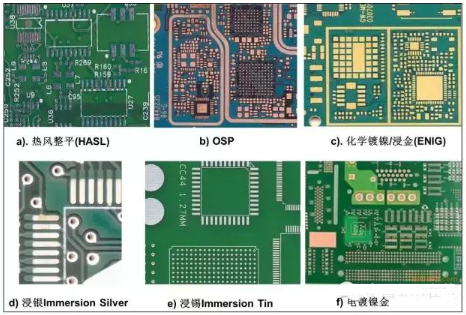

現在有許多PCB表面處理工藝,常見的是熱風整平、有機涂覆OSP、化學鍍鎳/浸金、浸銀、浸錫和電鍍鎳金等工藝。

圖1 線路板表面處理的種類

1. 熱風整平HASL

熱風整平又名熱風焊料整平HASL (Hot Air Solder Leveled),它是在PCB表面涂覆熔融錫鉛焊料并用加熱壓縮空氣整(吹)平的工藝,使其形成一層既抗銅氧化,又可提供良好的可焊性的涂覆層。可焊性好,熱風整平時焊料和銅在結合處形成銅錫金屬間化合物。如圖1中a)所示。

PCB進行熱風整平時要浸在熔融的焊料中;風刀在焊料凝固之前吹平液態的焊料;風刀能夠將銅面上焊料的彎月狀最小化和阻止焊料橋接。熱風整平分為垂直式和水平式兩種,一般認為水平式較好,主要是水平式熱風整平鍍層比較均勻,可實現自動化生產。熱風整平工藝的一般流程為:微蝕→預熱→涂覆助焊劑→噴錫→清洗。

HASL焊料的厚度和焊盤的平整度(園頂形)很難控制,很難用于貼裝窄間距元件。無鉛HASL是用非鉛金屬或無鉛焊料合金取代Pb-Sn。

2. 有機涂覆OSP

有機涂覆工藝OSP(Organic SolderabilityPreservative)不同于其他表面處理工藝,如圖1中b)所示。它是在銅和空氣間充當阻隔層;有機涂覆工藝簡單、成本低廉,這使得它能夠在業界廣泛使用。早期的有機涂覆的分子是起防銹作用的咪唑和苯并三唑,最新的分子主要是苯并咪唑,它是化學鍵合氮功能團到PCB上的銅。在后續的焊接過程中,如果銅面上只有一層的有機涂覆層是不行的,必須有很多層。這就是為什么化學槽中通常需要添加銅液。在涂覆第一層之后,涂覆層吸附銅;接著第二層的有機涂覆分子與銅結合,直至二十甚至上百次的有機涂覆分子集結在銅面,這樣可以保證進行多次回流焊。試驗表明:最新的有機涂覆工藝能夠在多次無鉛焊接過程中保持良好的性能。

有機涂覆工藝的一般流程為:脫脂→微蝕→酸洗→純水清洗→有機涂覆→清洗,過程控制相對其他表面處理工藝較為容易。

3. 化學鍍鎳/浸金ENIG

(1) 工藝流程

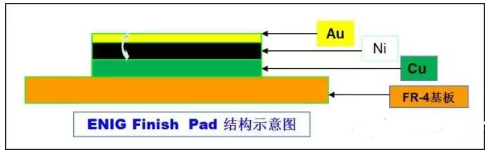

圖2 ENIG表面焊盤的結構示意圖

化學鍍鎳/浸金工藝的一般流程為:酸性清潔→微蝕→預浸→活化→化學鍍鎳→化學浸金,主要有6個化學槽,涉及到近100種化學品,因此過程控制比較困難。

(2) 應用

化學鍍Ni和浸鍍金(ENIG)具有良好的可焊性,用于印制插頭(金手指)、觸摸屏開關處。Ni作為隔離層和可焊的鍍層,要求厚度≥3um;Au是Ni的保護層 ,Au能與焊料中的Sn形成金錫間共價化合物(AuSn4),在焊點中金的含量超過3%會使焊點變脆,過多的Au原子替代Ni原子,因為太多的Au溶解到焊點里(無論是Sn-Pb還是Sn-Ag-Cu)都將引起“金脆”。所以一定要限定Au層的厚度,用于焊接的Au層厚度≤1μm (ENIG :0.05~0.3μm)。

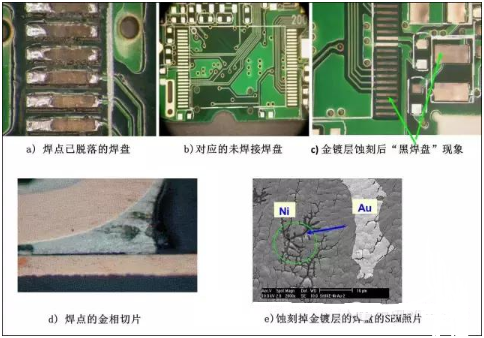

如果鍍鎳工藝控制不穩定,會造成“黑焊盤”現象。如圖3中的例子,

圖3

圖中a是焊接后元器件脫落現象, 可以看到焊盤發黑;

b是沒有焊接QFP元器件之前線路板上的焊盤;

c是放大后QFP對應的空焊盤有發黑的現象;

d是在元器件引腳和焊盤的金相切片,焊接的接觸面上出現了裂紋;

e針對焊盤上做的SEM掃描電鏡分析,可以看到鎳層有粗糙空隙產生。

(3) “黑焊盤”現象的產生原因

(a)PCB焊盤金鍍層和鎳鍍層結構不夠致密,表面存在裂縫,空氣中的水份容易進入,以及浸金工藝中的酸液容易殘留在鎳鍍層中。在鍍金時,由于Ni原子半徑比Au的小,因此在Au原子排列沉積在Ni層上時,其表面晶粒就會呈現粗糙、稀松、多孔的形貌形成眾多空隙,而鍍液就會透過這些空隙繼續和Au層下的Ni原子反應,使Ni原子繼續發生氧化,而未溶走的Ni離子就被困在Au層下面,形成了氧化鎳(NixOy)。當鎳層被過度氧化侵蝕時,就形成了所謂的黑焊盤。

(b)鎳鍍層磷含量偏高或偏低,導致鍍層耐酸腐蝕性能差,易發生腐蝕變色,出現“黑盤”現象,使可焊性變差。(PH為3~4較好)

(c)鍍鎳后沒有將酸性鍍液清洗干凈,長時間 Ni被酸腐蝕。

(d)焊接時,作為可焊性保護性涂覆層的薄薄的Au層很快擴散到焊料中,露出已過度氧化、低可焊性的Ni層表面,勢必使得Ni與焊料之間難以形成均勻、連續的金屬間化合物(IMC),影響焊點界面結合強度,并可能引發沿焊點/鍍層結合面開裂,嚴重的可導致表面潤濕不良使元件從PCB上脫落或鎳面發黑,俗稱“黑鎳”。

大量研究和實際情況表明,鍍層中P的含量是整個鍍層質量的關鍵。當P含量在7%-10%之間時,Ni層的質量比較好。

4. 浸銀

浸銀工藝(Immersion Silver) 如圖1中d)所示,介于有機涂覆和化學鍍鎳/浸金之間,工藝比較簡單、快速;不像化學鍍鎳/浸金那樣復雜,也不是給PCB穿上一層厚厚的盔甲,但是它仍然能夠提供好的電性能。銀僅次于金,即使暴露在熱、濕和污染的環境中,銀仍然能夠保持良好的可焊性,但會失去光澤。浸銀不具備化學鍍鎳/浸金所具有的好的物理強度因為銀層下面沒有鎳。另外浸銀有好的儲存性,浸銀后放幾年組裝也不會有大的問題。

浸銀是置換反應,它幾乎是亞微米級的純銀涂覆。有時浸銀過程中還包含一些有機物,主要是防止銀腐蝕和消除銀遷移問題;一般很難測量出來這一薄層有機物,分析表明有機體的重量少于1%。

5. 浸錫

浸錫(Immersion Tin),如圖1中e)所示。由于目前所有的焊料都是以錫為基礎的,所以錫層能與任何類型的焊料相匹配。從這一點來看,浸錫工藝極具有發展前景。但是以前的PCB經浸錫工藝后出現錫須,在焊接過程中錫須和錫遷徙會帶來可靠性問題,因此浸錫工藝的采用受到限制。后來在浸錫溶液中加入了有機添加劑,可使得錫層結構呈顆粒狀結構,克服了以前的問題,而且還具有好的熱穩定性和可焊性。

浸錫工藝可以形成平坦的銅錫金屬間化合物,這個特性使得浸錫具有和熱風整平一樣的好的可焊性而沒有熱風整平令人頭痛的平坦性問題;浸錫也沒有化學鍍鎳/浸金金屬間的擴散問題——銅錫金屬間化合物能夠穩固的結合在一起。浸錫板不可存儲太久,組裝時必須根據浸錫的先后順序進行。

6. 電鍍鎳金

電鍍鎳金(Electrolytic Nickel/ Gold)是PCB表面處理工藝的鼻祖,自從PCB出現它就出現,以后慢慢演化為其他方式。如圖7-17中f)所示.它是在PCB表面導體先鍍上一層鎳后再鍍上一層金,鍍鎳主要是防止金和銅間的擴散。現在的電鍍鎳金有兩類:鍍軟金(純金,金表面看起來不亮)和鍍硬金(表面平滑和硬,耐磨,含有鈷等其他元素,金表面看起來較光亮)。軟金主要用于芯片封裝時打金線;硬金主要用在非焊接處的電性互連。

考慮到成本,業界常常通過圖像轉移的方法進行選擇性電鍍以減少金的使用。目前選擇性電鍍金在業界的使用持續增加,這主要是由于化學鍍鎳/浸金過程控制比較困難。

正常情況下,焊接會導致電鍍金變脆,這將縮短使用壽命,因而要避免在電鍍金上進行焊接;但化學鍍鎳/浸金由于金很薄,且很一致,變脆現象很少發生。

7. 其他表面處理工藝

其他表面處理工藝的應用較少,下面來看應用相對較多的化學鍍鈀工藝。