一、鋁合金型材電解拋光的優越性

在鋁型材表面預處理中,與傳統的機械拋光相比,電解拋光具有以下的優點:

1、設備簡單,工藝參數易于調控,可取代機械拋光,或在某些特殊要求情況下繼續機械拋光后再進行化學拋光或電解拋光,其表面光亮度更高,且相對于機械拋光更易采用自動化規模生產;

2、對型材結構和尺寸范圍要求較寬,可處理用作精密件的表面要求較高的工業材,外尺寸較大或極小以及形狀復雜機械拋光無法處理的型材;

3、經過電解拋光后的鋁型材表面更清晰、潔凈,無殘留的機械拋光粉塵,具有更加好的抗腐蝕性;

4、電解拋光的表面鏡面反射率更高,金屬感會更好。

而與化學拋光相比,電解拋光則更勝一籌。首先,內外色澤更加均勻一致,光澤持久,具有更好的耐蝕性;其次,產品生產效率高,生產成本較為穩定;此外,采用特殊無鉻電解拋光液具有普通電解拋光無法達到的環保效益。

二、鋁合金電解拋光機理

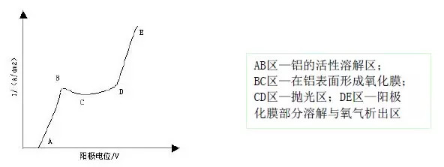

電解拋光又稱為電化學拋光,是以鋁材作為陽極浸入到配制好的電解質溶液中,以耐腐蝕而且微小凸出部分而且性能良好的材料(如不銹鋼)作為陰極,根據電解尖端放電原理,通電后的鋁型材表面微小突出部位優先溶解,與此同時溶解產物與表面的電解液形成高電阻的粘稠性液膜層,微小凸出部位的液膜層較薄,其電阻較小,從而保持優先溶解,同時凹洼部位的液膜層較厚,電阻增大,其溶解速度相對緩慢,經過短時間電解處理后,突出部位被溶解整平直至凹洼部位的位置,最終使鋁材表面粗糙度降低達到平滑光亮的過程。以純鋁為例其拋光機理可以通過陽極拋光過程的極化曲線(圖1)來說明。

圖1 鋁的典型陽極化曲線

AB段電流密度隨陽極電位升高而增大,是正常的陽極溶解過程,即Al→Al3+3e到B點后,電位繼續升高時,電流密度反而下降,B點表示金屬陽極的溶解速度與溶解產物向電解液內部的擴散速度相等。而后金屬溶解速度大于溶解產物擴散速度而出現黏膜層,直到C點,陽極表面附件液層中溶解的金屬達到飽和狀態,黏膜層達到增長到一個確定不變的厚度,這時陽極的反應速度完全受擴散速度步驟控制,其電流密度與電位無關直到D點。到達D點后電極上發生新的反應,如OH-放電析氧等,因有氣體放出攪拌槽液,破壞黏膜層,加速溶解,這時電流密度隨電位升高而迅速增加。

因此可知,B點之后黏膜層開始出現,D點以后氣體開始析出,在陽極電位處于C點和D點之間時,陽極表面才能產生拋光效果,但最佳拋光效果在D點之后某個電位,因此時有氣體析出加速對黏膜層攪拌,在微觀凸出部位電流更集中,致使鋁材凹凸部位溶解速度差異更大,此時拋光所需時間短且效果更好。

三、無鉻電解拋光的選擇及應用

1、典型的電解拋光工藝

電解拋光能使鋁材表面的光亮效果呈現出高鏡面反射性能,適用于工業及科技領域有特殊光亮表面品質要求的鋁材。典型的電解拋光工藝包括酸性電解拋光和堿性電解拋光,主要有如下幾類:

①碳酸鈉-磷酸三鈉堿性電解拋光工藝(Brytal工藝),這一工藝尤其適合于拋光高純鋁,常用于已作機械拋光處理仍需進一步提高亮度的鋁制品,優點是使用的電流密度低,拋光液對鋁基材溶解速度小,缺點是溶液消耗較快,對雜質比較敏感。

②磷酸-鉻酸-硫酸酸性電解拋光法(Battle法),硫酸能有效降低拋光操作電流密度、電壓,并在一定范圍內容許在較高溫度下進行電解拋光,同時還能抑制點蝕的發生,鉻酸提高鋁材拋光表面鏡面反射率。

③氟硼酸電解拋光工藝,以氟硼酸為主要成分電解液,這一工藝比較適合高純鋁材,其反射率可達到85%。

④硫酸-鉻酸電解拋光工藝(Aluflex法),其槽液控制相對比較簡單,在此拋光液中鋁的溶解速度在初期的2min相當快,約為25μm左右。且當槽液中鋁離子含量太高時,會出現光亮度不足或表面有附著物等缺陷。

2、無鉻電解拋光工藝

由于傳統的鋁及鋁合金電解拋光溶液中含有毒性很大的鉻酸,嚴重污染環境,廢水難以處理,不利于清潔生產的正常實施。為此,采用一種對環境無危害的新型拋光工藝來取代原有的典型電解拋光工藝勢在必行。

總結前輩們在無鉻電解拋光上所做的工藝研究,此類拋光液大都以磷酸為主,用醇類物質代替作為緩蝕劑的鉻酸,利用醇分子間可形成氫鍵從而產生的締合作用這一特殊性質來實現平整作用。根據電解拋光理論,有締合特性的醇類電解拋光液,在被拋光鋁材表面形成黏膜層,使其凹陷位置處于穩定的鈍化狀態,而凸突處則以更快的速度溶解,最后獲得平滑光亮的表面。增加醇類分子的羥基數目是有利于拋光的,采用含有更多羥基的可溶性多元醇聚合物效果更加明顯。

無鉻電解拋光工藝具有無黃煙、無流痕、穩定性高、高亮度、高效率的巨大優勢。