摘要:冷軋BA表面不銹鋼在拋光裝飾行業中作為鏡面板加工基板得到廣泛應用。著重介紹了拋光行業對鏡面不銹鋼表面的判定標準,并從拋光原理、設備、拋光溶液、工藝技術等方面介紹了電解拋光、化學拋光、機械拋光以及化學機械拋光等目前拋光行業最常見的四種鏡面拋光技術;同時從設備要求、鏡面板質量、加工效率、對環保影響等多方面對四種拋光技術的優劣進行了對比。收集了拋光鏡面板過程中容易出現的缺陷,對其原因進行了分析,并提出了相應的解決方案。

由于良好的加工性能、耐腐蝕性能和裝飾性能,不銹鋼的需求在國內井噴提高,中國不銹鋼的冷軋技術和質量不斷提高完善的同時,國內不銹鋼深加工客戶對不銹鋼的認知也飛速發展,不銹鋼除用于深沖制品行業外,裝飾行業的需求不斷擴大,在不銹鋼深加工市場上占據了半壁江山。而不銹鋼應用在裝飾行業則需要對不銹鋼表面進行鏡面加工,獲得最終的鏡面(8K)不銹鋼。該表面直接應用到電梯、裝潢等行業,同時也是進行彩色不銹鋼加工的基礎表面。

8K表面(No.8)即鏡面拋光表面,反射率高,反射圖像清晰,通常用解像度和表面缺陷率來衡量鏡面不銹鋼質量,一般用目測法進行評定,胡社軍在文獻[1]中提出了如下判定標準:1級為表面光亮如鏡,能清晰地看到人的五官和眉毛;2級為表面光亮,能看到人的五官和眉毛,但眉毛部分不清晰;3級為表面光亮較好,能看到的人的五官和輪廓,眉毛部分模糊;4級為表面有光澤,但看不清人的五官;5級為表面無光澤,發白。

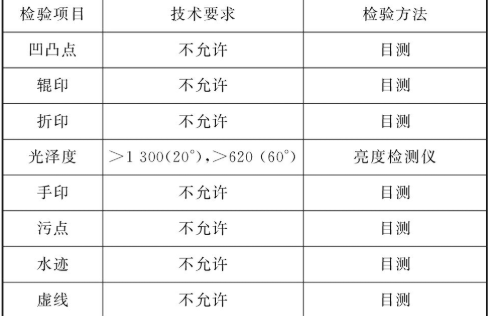

隨著不銹鋼冷軋工藝的發展,寧波寶新不銹鋼有限公司通過控制冷軋軋輥質量、光亮退火生產出來BA產品能達到2級水平甚至是1級水平。同時,隨著檢測技術的發展,有部分拋光加工用戶已經希望用數據對8K表面進行量化管理,中華人民共和國浙江省出入檢驗檢疫局、高鴻不銹鋼(浙江)有限公司(目前改名寶鴻)聯合起草行業標準《出口不銹鋼裝飾板表面質量檢查規程》中規定(SN/T 1671—2005),鏡面不銹鋼按照如下標準判定,見表1。

表1 鏡面板檢測

Table 1 Mirror stainless steel inspection

但由于鏡面不銹鋼的用途不同,對鏡面質量的要求也不同,因此,對鏡面質量進行量化的檢測并未得到廣泛的推廣和應用,而通過界限樣板的目測比對方法更容易得到市場的認可和接受。

獲取高質量的鏡面不銹鋼主要采用的拋光技術有:電解拋光、化學拋光和機械拋光。

2.1 電解拋光

電解拋光工藝是將不銹鋼浸泡在電解液中的一種拋光工藝,在此工藝中不銹鋼作為陽極,借助直流電流通過電解質特定溶液傳遞到金屬,在陽極工件表面形成一種高電阻率的稠性黏膜,稠性黏膜在不銹鋼制品表面微觀凹凸處厚度不同,導致陽極表面電流密度的微觀分布不均勻,凸起處電流密度大,溶解快,凹處電流密度小,溶解慢,從而降低不銹鋼表面粗糙度,提高平整和亮度,同時形成無缺陷的鈍化層。

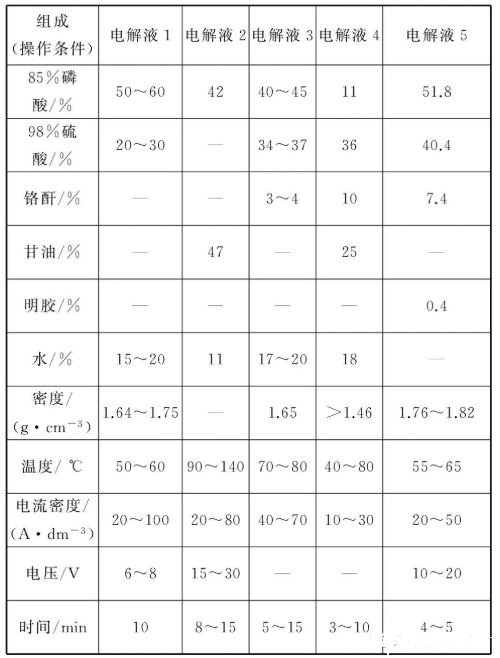

電解拋光液中必須含有足量的氧化劑,切不能有破壞鈍化膜的活性離子存在。常見的拋光工藝規程如表2[2]。

表2 電解拋光常見電解液組成及常見工藝參數

Table 2 Common electrolyte composition and process parameters for the electropolishing composition

2.2 化學拋光

化學拋光和電解拋光原理相似,將不銹鋼置于一定組成的溶液中,其表面微觀凸起部分的溶解速度大于微觀凹入部位的溶解速度,而使不銹鋼表面平整、光潔。可以看出:化學拋光方法和電解拋光方法的原理基本一致,只是電解拋光在加入了電壓電解的強制作用下加速對凸起部分的溶解,而化學拋光方法則完全依靠溶液的自腐蝕能力使不銹鋼表面平整。由此決定了化學拋光中溶液的組成非常重要。在化學拋光的實際應用過程中,溶液經常由多種酸溶液組成。

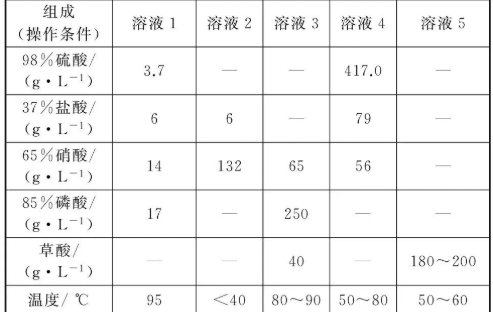

同時,由于拋光原理是不銹鋼的局部腐蝕,則需要在溶液中加入一些添加劑,如表面活性劑、黏度調節劑、緩蝕劑等提高拋光性,保持拋光液的有效成分,同時抑制酸霧的揮發、逸出,防止過腐蝕。常見溶液組成如表3[2]。

2.3 機械拋光

機械拋光是指在高速旋轉的黏有拋光膏的拋光輪上機械消除不銹鋼表面凹凸不平而獲得光亮表面的加工方式[3]。拋光輪根據其制成布料種類的不同,用來區分其粒度級別,而結構形式主要有縫合式、折疊式等。拋光膏則根據拋光需要由拋光能力強的氧化鉻和黏結劑組成的綠拋光膏,也有由磨料、有機膏體、添加劑組成的拋光蠟。

機械拋光一般分為粗拋、精拋,兩個階段層層遞進。配合不同的拋光膏和拋光輪,在機械旋轉的作用下最終獲得反射圖像清晰的鏡面不銹鋼。隨著不銹鋼冷軋工藝技術的提高,國內能穩定生產出表面粗糙度極小的BA表面,當用戶選擇BA不銹鋼進行鏡面拋光操作,不再需要粗拋工序。目前針對來料板材一般選擇的機械拋光工藝如表4所示。

表3 化學拋光常見溶液組成及常見工藝參數

Table 3 Common solution composition and process parameters for the chemical polishing

表4 機械拋光常見工藝組合

Table 4 Common mechanical polishing process

隨著對鏡面不銹鋼表面質量要求的不斷提高,同時為了提高拋光效率,將化學拋光和機械拋光相結合的一種新型拋光技術即化學機械拋光法得以發展和完善。在一定組成的溶液中對不銹鋼表面進行機械拋光,通過化學溶液提高不銹鋼表面活性,同時進行高速的機械拋光,用來消除表面凹凸而獲得更高質量的光潔鏡面。

3.1 化學機械拋光設備

化學機械拋光設備要求較高,在化學法的基礎上要增加機械拋光系統,目前主要的化學機械拋光設備分為單輪化學機械拋光機、多輪化學機械拋光機。多輪機械拋光機中有4輪、5輪、48輪等。隨設備制造能力的提高,最近也有96輪、128輪的化學機械拋光機投入使用。

3.1.1 單輪化學機械拋光機

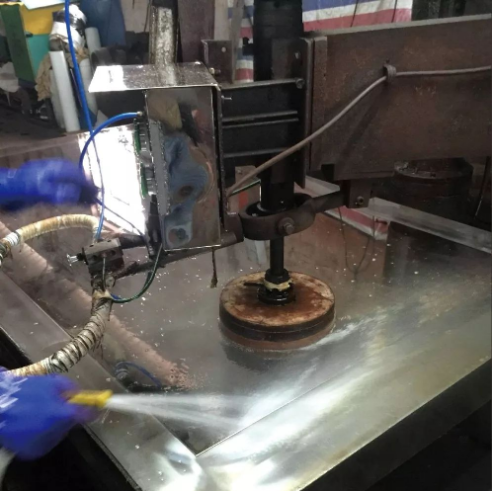

在鏡面品質要求極高、對加工效率要求不高、人工成本較低的工廠,一般配備單輪化學機械拋光機。該設備在一個裝有固定板材裝置的加工平臺上安裝機械拋光輪。可移動覆蓋整個加工平臺的伸長臂上安裝變頻或非變頻電動機,連接上拋光輪。通過人工壓下力在固定組成的溶液中對不銹鋼表面進行機械拋光。圖1為某廠的單輪化學機械拋光機。

圖1 單輪化學機械拋光機

Fig.1 Single wheel chemical mechanical polishing machine

單輪機械拋光機有節省成本、防止表面過拋、局部自由修復缺陷等優點。但缺點就在于工作環境較差、加工效率低、拋光溶液回收不完全等問題。

3.1.2 多輪化學機械拋光機

為解放人力,同時提高加工效率,一些自動化學機械拋光機被設計出來,如上所介紹,目前自動多輪化學機械拋光機的拋光輪從4個到128個之多,這樣的設備大大提高了加工效率,同時對設備和加工技術也提出了更高要求。

多輪化學機械拋光機和單輪化學機械拋光機基本相同,只是引進了自動控制系統,通過拋光輪軸的橫向擺動覆蓋整個加工臺面,通過液壓或者氣壓系統控制拋光輪的壓下力。設定固定的拋光時間后對加工后板面進行清洗、烘干,檢查表面質量,同時配備拋光溶液循環使用設備使拋光溶液循環再利用。圖2為某廠5輪化學機械拋光機,圖3為某多組化學機械拋光機。

圖2 5輪化學機械拋光機

Fig.2 Five wheels chemical mechanical polishing machine

圖3 多組化學機械拋光機

Fig.3 More groups of chemical mechanical polishing machine

3.2 化學機械拋光溶液

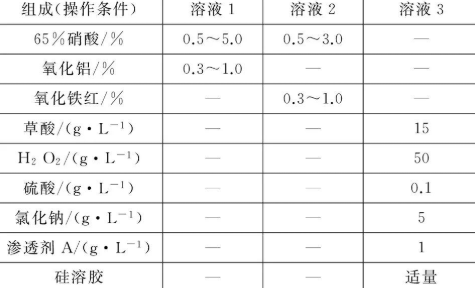

如前所述,化學機械拋光方式結合了化學法和機械法的原理,故拋光溶液需要對不銹鋼凸起部位有溶解作用。在實際拋光過程中發現,雖然濃硝酸能夠鈍化不銹鋼,形成致密的鈍化膜,但含量很低的稀硝酸卻能促進不銹鋼的腐蝕。另為了提高磨拋能力,同時中和酸溶液,防止硝酸對不銹鋼的過度腐蝕,在溶液中添加適量的氧化鋁或者氧化鐵粉,有些為了拋光效果也添加少量專用研磨液,目前常見拋光溶液組成見表5。

表5 化學機械拋光常見拋光溶液組成

Table 5 Common polishing solutions for the chemical mechanical polishing

3.3 化學機械拋光參數對拋光質量的影響

張強對化學機械拋光工藝進行了系統的分析,該論文在實驗室進行,采用表5中第3種拋光液組成進行拋光試驗,深入研究拋光液的壓力載荷、拋光時間、拋光線速度、pH值對拋光質量的影響,成功得出了各參數對材料拋光去除率的線性關系。具體結果可參考文獻[4],此處不再重復。

(1) 化學機械拋光對環境污染最小,鏡面拋光質量最好,但受制于對工件的形狀要求,在電子行業、制品行業以及其他異型件行業很難得到推廣。

(2) 化學機械拋光采用的溶液組成十分關鍵,各拋光加工行業對酸的種類選擇、濃度控制差異較大,返修率較高。需對溶液組成進行深入摸索,使化學機械拋光工藝技術進一步優化。

(3) 不斷提升拋光鏡面加工技術、拋光基材表面質量,才能做好更高品質的鏡面(8K)不銹鋼。