1.替代傳統剛性攻絲刀柄(ER刀柄)

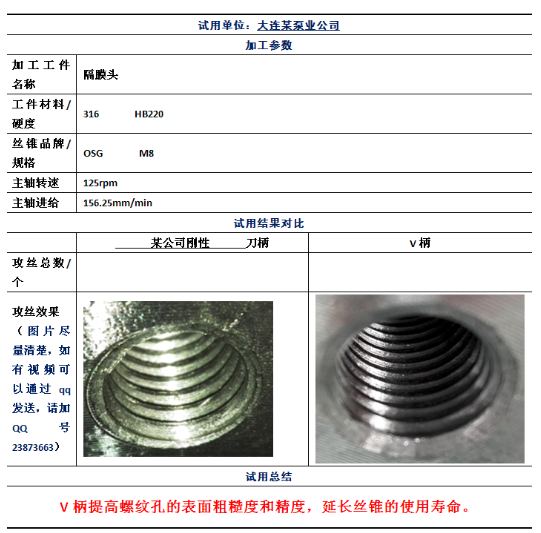

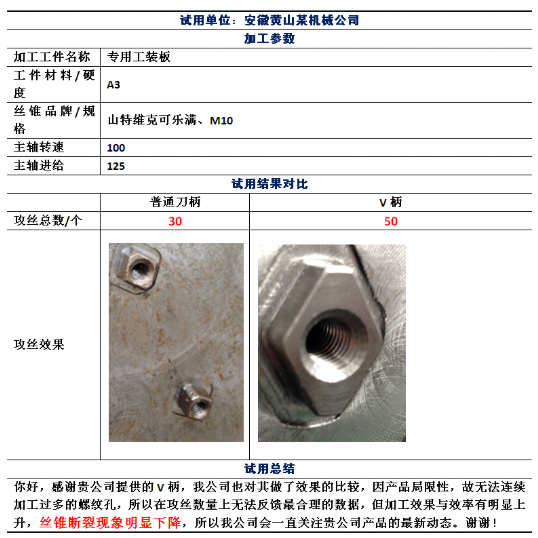

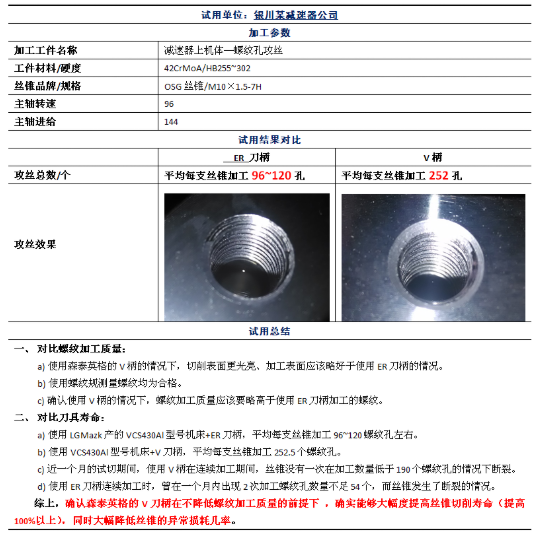

森泰英格最新推出的V柄(微補償同步攻絲刀柄),解決了傳統剛性攻絲刀柄(如ER刀柄)由于不具備軸向補償功能而產生的一系列問題。與傳統剛性攻絲刀柄相比,我們不僅能夠改善螺紋加工質量及精度,讓絲錐(包括擠壓絲錐)的使用壽命顯著延長,同時還具有明顯提高攻絲效率等優勢。這些優勢已經通過大量V柄與剛性攻絲刀柄對比切削得以驗證。您可以放心使用V柄代替傳統剛性攻絲刀柄,提高螺紋加工合格率、節約成本、提高生產效率。

2.為同步精度下降的設備帶來重新攻絲的可能

數控機床同步技術的發展為傳統剛性攻絲帶來便利。但隨著機床使用年限的推移,數控機床的精度會逐步下降,致使一些數控設備無法使用傳統剛性攻絲刀柄進行攻絲。森泰英格的V柄由于具有微補償功能,在設備精度未超越V柄微補償范圍的前提下,可以為您帶來重新實現剛性攻絲的可能,拓展您的數控設備的加工能力,降低您的加工成本。

3.為手工攻絲用戶帶來數控攻絲的希望

在攻絲加工中,被加工材料、絲錐、刀柄、機床、冷卻液等因素,都可能造成現行工藝無法實現數控攻絲,而無奈采用手工攻絲的現狀。作為加工要素中的一環,V柄的應用為您改進工藝提供一種手段,可以為您實現數控攻絲帶來希望。您可以嘗試使用V柄代替手工攻絲,提高效率,但不排除V柄也可能無法解決您的問題。

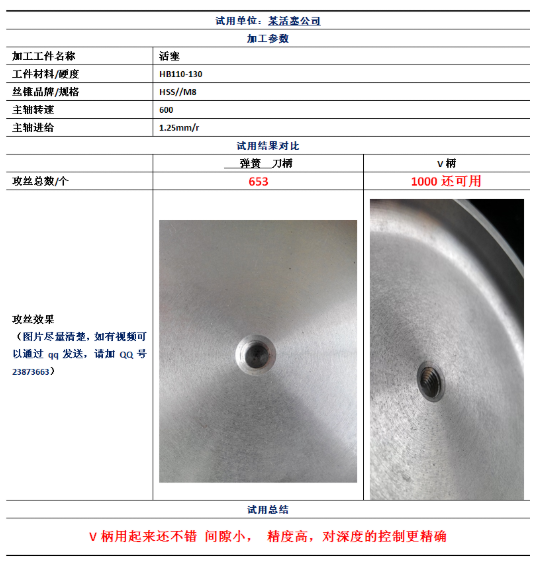

試用單位:泰安某機械廠 首先感謝森泰英格公司的大義之舉。 關于V柄的試用綜合報告:M8標準內螺紋。原來用的攻絲刀柄,轉速200轉,攻深6mm。可以加工222個孔。現在使用的V柄。同樣的絲錐,設備,工件。轉速提高到400轉,攻深增加一倍。可以攻401個孔。加工效率明顯提升。成本明顯降低。原來攻深6mm,還需要用人工再攻絲,產品的質量得不到保證,而且效率極低。現在采用V柄后,加工時間縮短了,刀具也明顯耐用了。最重要的是產品的質量和生產效率得到了保障。好東西需要大家的推廣和支持。

4.注意事項

1. 剛性攻絲對絲錐跳動比較敏感,一般遠端跳動建議控制在0.05mm以內為宜。

2. 攻絲的有效深度應在絲錐制造商推薦的范圍內(通常為2d),否則容易折斷絲錐。

3. 刃傾角絲錐攻通孔螺紋時,絲錐刃傾角槽應完全越過孔底,否則絲錐反向時易折斷。

4. 攻絲切削速度原則上不應高于絲錐制造商推薦的絲錐速度上限值。

綜上所述,在絕大多數工況下,用V柄替代傳統的剛性攻絲刀柄,對改善螺紋加工質量,提高絲錐壽命和減少絲錐斷裂是有顯著效果的,但針對絲錐自身的缺陷或者是一些比較特殊的工況(例如加工硬度高且韌性強的材料),更應該從絲錐自身去改善,以及采取其他有針對的解決方法,“V柄”主要解決的是剛性攻絲螺距補償問題。

(森泰英格)

1.絲錐品質不好

主要材料,數控刀具設計,熱處理情況,加工精度,涂層質量等等。例如,絲錐截面過渡處尺寸差別太大或沒有設計過渡圓角導致應力集中,使用時易在應力集中處發生斷裂。柄、刃交界處的截面過渡處離焊口距離太近,導致復雜的焊接應力與截面過渡處的應力集中相迭加,產生較大的應力集中,導致絲錐在使用中斷裂。例如,熱處理工藝不當。絲錐熱處理時,若淬火加熱前不經預熱、淬火過熱或過燒、不及時回火及清洗過早都有可能導致絲錐產生裂紋。很大程度上這也是國內絲錐整體性能不如進口絲錐的重要原因。

應對措施:選用品質優良可靠的絲錐品牌以及更為合適的絲錐系列。

2.絲錐選擇不當

對硬度太大的攻件應該選用高品質絲錐,如含鈷高速鋼絲錐、硬質合金絲錐、涂層絲錐等。此外,不同的絲錐設計應用在不同的工作場合。例如,絲錐的排屑槽頭數、大小、角度等等對排屑性能都有影響。

對于象沉淀不銹鋼、高溫合金等硬度高同時韌性又好的難加工材料,可能會出現絲錐因自身強度不夠,無法抵抗攻絲加工的切削抗力而折斷。

另外,絲錐與加工的材料不匹配這個問題近幾年越來越受到重視,以前國內廠家總覺得進口的好,貴的好,其實是適合的好。隨著新材料的不斷增加和難加工,為了適應這種需要,刀具材料的品種也在不斷地增加。這就需要在攻絲前,選擇好合適的絲錐產品。

應對措施:選用高強度材料的絲錐(如粉末高溫鋼等),提高絲錐自身強度;同時改善絲錐表面涂層,以提高絲維表面硬度;極端情況甚至手工攻絲也許是可行的方法。

3.絲錐過度磨損

另一種極為常見的情形,絲錐在加工若干個螺紋孔后,由于絲錐過度磨損使得切削抗力變大,導致絲錐拆斷。

應對措施:首先推薦使用森泰英格V柄,它會明顯延緩絲錐的磨損,從而提高絲錐使用壽命;同時,使用優質的攻絲潤滑油也能夠有效延緩絲錐的磨損;另外,使用螺紋量規(T/Z)可以輕松判斷絲錐情況。

4.軸向同步誤差

加工中心攻絲過程中,大量的斷絲錐是因為機床主軸旋轉與軸向進給同步性存在誤差,使得絲錐承受的軸向拉力(或壓力)增大,導致絲錐斷裂。而同步誤差幾乎是加工中心(或數控車床)剛性攻絲無法完全避免的,尤其是在絲錐退回(反轉)的瞬間更為突出。

應對措施:使用森泰英格V柄,它徹底解決剛性攻絲軸向同步誤差補償問題。

5.斷屑、排屑困難

對于盲孔攻絲,通常采用螺旋槽后排屑絲錐,如果鐵屑纏繞在絲錐上無法順利排出,絲錐將會憋斷,而大量的被加工材料(如鋼和不銹鋼以及高溫合金等)攻絲加工通常是難以斷屑的。

應對措施:首先考慮改變絲錐的螺旋升角(通常會有幾種不同螺旋角可選),設法讓鐵屑能夠順利排除;同時適當調整切削參數,其目的也是確保鐵屑能夠順利排除;必要時可以選用變螺旋角絲錐,以確保鐵屑能夠順利排出。

6.底孔孔徑偏小

例如,加工黑色金屬材料M5×0.5螺紋時,用切削絲錐應該用選擇直徑4.5mm鉆頭打底孔,如果誤用了4.2mm鉆頭來打底孔,攻絲時絲錐所需切削的部分必然增大,進而使絲錐折斷。建議根據絲錐的種類及攻件材質的不同選擇正確的底孔直徑,如果沒有完全符合的鉆頭可以選擇大一級的。

7.攻件材質問題

攻件材質不純,局部有過硬點或氣孔,導致絲錐瞬間失去平衡而折斷。

8.機床沒有達到絲錐的精度要求

機床和夾持體也是非常重要的,尤其對于高品質的絲錐,只要一定精度的機床和夾持體才能發揮出絲錐的性能。常見的就是同心度不夠。攻絲開始時,絲錐起步定位不正確,即主軸軸線與底孔的中心線不同心,在攻絲過程中扭矩過大,這是絲錐折斷的主要原因。

9.切削液,潤滑油品質不好

這點國內的許多企業都開始關注起來,許多采購了國外刀具和機床的公司有非常深刻的體會,切削液,潤滑油品質出現問題,加工出的產品質量很容易出現毛刺等不良情況,同時壽命也會有很大的降低。

10.切削速度與進給量不合理

當加工出現問題時,國內大部分用戶是降低切削速度和減小進給量,這樣絲錐的推進力度降低,其生產的螺紋精度因此被大幅度降低,這樣加大了螺紋表面的粗糙度,螺紋孔徑和螺紋精度都無從控制,毛刺等問題當然更不可避免。但是,給進速度太快,導致的扭力過大也容易導致絲錐折斷。機攻時的切削速度,一般鋼料為6~15m/min;調質鋼或較硬的鋼料為5~10m/min;不銹鋼為2-7m/min;鑄鐵為8~10m/min。在同樣材料時,絲錐直徑小取較高值,絲錐直徑大取較低值。

以上的這些問題,都需要操作人員做出判斷或向技術人員反饋,但目前國內絕大部分操作人員重視不夠。例如,加工盲孔螺紋時,當絲錐即將接觸孔底的瞬間,操作者并未意識到,仍按未到孔底時的攻絲速度給進,或排屑不暢時強行給進導致絲錐折斷。建議操作人員加強責任心。

由上可見,造成絲錐斷裂的原因可謂多種多樣,機床、夾具、工件、工藝、夾頭及刀具等等都有可能,僅憑紙上談兵也許永遠都找不到真正原因。做為一個合格的負責的刀具應用工程師,最重要的是深入現場,而不是僅憑想象。舉個最簡單的例子,假如絲錐切削錐長度太長,攻絲時撞至底孔底部而斷裂,如果你不深入現場,僅憑猜測絲錐性能、工件材料、加工工藝等等如何獲知。(資料來源于網絡)