RF MEMS 封裝對確保RF MEMS 通過微型化、集成化來探索新原理、設計新功能元器件與系統、開辟新技術領域和產業這一目標的實現,起著舉足輕重的作用。在商用RF MEMS 產品中,封裝是最終確定其體積、可靠性、成本的關鍵技術,期待值極高。封裝可以定義為:利用膜技術及微細連接技術將元器件及其它構成要素在框架或基板上布置,固定及連接,引出接線端子,并通過可塑性絕緣介質灌封固定,構成完整的立體結構的工藝[1]。封裝具有機械支撐、電氣連接、物理保護、外場屏蔽、應力緩和、散熱防潮、尺寸過渡、規格化和標準化等多種功能[2]。

RF MEMS 封裝大致可以分為圓片級,單片全集成級,MCM 級,模塊級,Sip 級等多個層面。圓片級封裝給RF MEMS 制作的前、后道工序提供了一個技術橋梁,具有倒裝芯片封裝與芯片尺寸封裝的特點。單片全集成級封裝要對一個集成在同一襯底上的微結構和微電路進行密封,使之成為一個可供應用的完整系統產品。MCM 級是將MEMS 和信號處理芯片組裝在一個外殼內,采用成熟的淀積薄膜型多芯片組件MCM-D, 混合型多芯片組件MCM-C/D,后膜陶瓷多芯片組件MCM-C 的工藝與結構達到高密度、高可靠性封裝。這類封裝在小體積、多功能、高密度和提高生產效率方面顯示出優勢。模塊級封裝旨在為RF MEMS 設計提供一些模塊式的外部接口,一般分為光學接口、流體接口、電學接口,接口數據則由總線系統傳輸,從而使RF MEMS 能使用統一的、標準化的封裝批量生產,減少在封裝設備上的投資,降低成本,縮短生產周期。Sip 稱為超集成策略,在集成異種元件方面提供了最大的靈活性,適用于RF MEMS 的封裝。在目前的通信系統使用了大量射頻片外分立單元,無源元件占到射頻系統元件數目的80%~90%,占基板面積的70%~80%,這些可MEMS 化來提高系統集成度及電學性能,但往往沒有現成的封裝可以利用,而SiP 是一種很好的選擇,完成整個產品的組裝與最后封裝[3]。

1 RF MEMS 封裝的特殊性和基本要求

1.1 RF MEMS 封裝的特殊性

RF MEMS封裝形式多是建立在標準化的IC 芯片封裝的基礎上,但RF MEMS 封裝具有和IC 芯片封裝顯著不同的自身特殊性:

a)應用的專一性

RF MEMS 中通常都有一些精細的可移動結構或懸空結構,封裝結構取決于RF MEMS 器件及其用途,對各種不同結構及用途的RF MEMS 器件,其封裝設計要因地制宜,與制造技術同步協調,專一性很強。

b)對封裝設計的挑戰性

多數RF MEMS 封裝外殼上需要留有同外界直接相連的非電信號通路,例如,有傳遞光、磁、熱等一種或多種信息的通路。輸入信號界面復雜,對芯片鈍化和封裝保護提出了特殊要求。某些MEMS的封裝技術比MEMS還新穎,不僅技術難度大,而且對封裝環境的要求也很嚴格,對封裝技術的發展有很大的挑戰性。

c)空間性

為給RF MEMS 可活動部分提供足夠的可動空間,需要在外殼上刻蝕或留有一定的槽形及其它形狀的空間,灌封好的RF MEMS 需要表面上的凈空,封裝時能提供一個十分有效的保護空腔。

d)防護性

RF MEMS 芯片在完成封裝之前,始終對環境的影響極其敏感。RF MEMS 封裝的各操作工序:劃片、燒結、互連和密封等需要采用特殊的處理方法,提供相應的保護措施。

e)經濟性

RF MEMS 封裝主要采用定制式研發,現處于初期發展階段,離系列化、標準化要求尚遠。封裝在整個產品價格中占有40%~90%的比重,降低封裝成本非常重要。

1.2 RF MEMS 封裝的基本要求

為了保持 RF MEMS 器件良好的性能,RF MEMS 封裝必須遵循一些基本要求,下面分別從氣密性、射頻性能、熱性能、機械性能和封裝環境加以說明:

a)氣密性:

氣密性既是外殼亦是元器件的重要指標之一,氣密性不好會使外界水汽、有害離子或氣體進入腔內,使器件污染、氧化、失效。(據報道,由于腔體內濕氣含量大而導致元器件失效的比例為總失效的26%以上)[4]。所以氣密性封裝非常重要。

b)射頻性能:

封裝引起的器件射頻性能的變化主要是由于封裝在高頻時引入了寄生的電感、電容,使阻抗不匹配,從而使器件的性能變差。設計結構應盡量彌補封裝引入的寄生效應,提高器件的射頻性能。

c)熱性能:

由于RF MEMS 器件都是較精細的結構,不能承受很高的溫度。一般現在認為不能高于350度[5],這就限制了好多技術的應用。另外,保證封裝對RF MEMS器件自身產生的熱量進行散熱是封裝設計必須解決的問題。隨著RF MEMS 結構的日益復雜化,封裝熱設計將顯得更加重要。

d)機械性能

RF MEMS 的可靠性問題很大程度上來自封裝。RF MEMS 芯片對封裝殘余應力非常敏感;在封裝過程中,熱膨脹系數不匹配會引入熱應力;機械振動也會產生機械應力,從而使RF MEMS 微結構產生變形。封裝后焊接區域的剪切力也是很重要的參數,必須保證封裝后的器件在以后的工藝操作中有足夠的可靠性。在封裝設計時,需要了解應力的變化、分布以及可能引入的殘余應力對器件本身的影響,采用合理的工藝避免或減少封裝過程中殘余應力的產生。

e)封裝環境

封裝體內的壓力和氣體都會對器件產生很大的影響。RF MEMS 器件需要在常壓的氮氣或惰性氣體中進行封裝,原因是常壓下的氣體阻尼效應會降低可動結構的機械振動Q 值,提高器件的可靠性。而封裝體內外壓強的平衡會有效地減少外界的濕氣通過封裝體的漏洞進入封裝體內[6]。

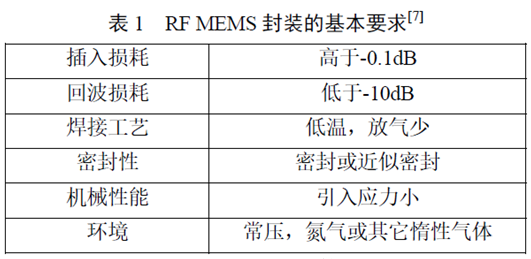

總結RF MEMS 封裝的基本要求如表1 所示。

2 RF MEMS 封裝研究現狀

近年來,RF MEMS 封裝越來越受重視。需求促進發展,筆者總結了一下,為了使封裝有整體上的發展和適應具體器件的封裝要求,研究者都是在封裝材料、封裝結構、焊接技術、電連接技術和封裝先進技術等方面進行研究、選擇和改進。

2.1 封裝材料

研究封裝材料的目的是為了改善封裝的氣密性、射頻性能、熱性能、機械性能。

目前比較常用的頂蓋材料有陶瓷、玻璃、金屬和聚合物。粘結和密封材料有金屬和環氧,BCB。陶瓷、金屬和玻璃的密封性能比較好,但是跟聚合物比起來,價格較貴。傳統的金屬封裝材料包括Al、Cu、Mo、W、鋼以及Cu/W 和Cu./Mo 等,它們各自有熱失配、重量、價格、導熱性、加工工藝難易、退火溫度、平面度和重結晶后的脆性等方面的優缺點,難以應付現代封裝的發展。現在開發了很多金屬基復合材料,以金屬(如Mg、Al、Cu、Ti)或金屬間化合物為基體,以顆粒、晶須、短纖維或連續纖維為增強體的一種復合材料。它可以改變增強體的種類、體積分數、排列方法或改變基體合金,改變材料的熱物理性能,滿足熱耗散要求,而且制造靈活,價格低,很有發展前途。

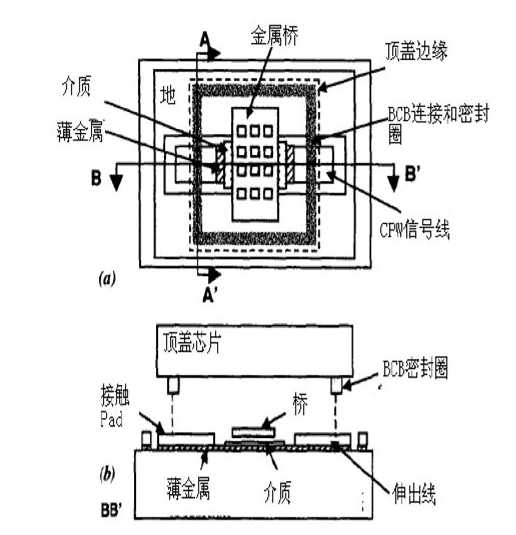

環氧粘接工藝的溫度一般為60~120 度,是成本較低、工藝可靠性較好的粘接和密封工藝。環氧粘接的缺點是無法保證氣密性,因此對于可靠性要求較高的RF MEMS 開關來說是不適用的。BCB 的制作溫度較低(<250 度),高電阻(1019Ωcm),低介電常數(2.65),機械性能好,但氣密性也不是很好,焊接時間對BCB影響也比較大。10 分鐘,250度焊接的BCB 可稱之為近氣密封裝[8]。用BCB封裝的實例如圖1 所示[9]。該封裝結構采用BCB為連接和密封材料,采用在空氣中預加熱(120度),再放在所需氣體和壓強的腔內加熱(250度)使BCB回流的粘接工藝,測得的封裝后氣密性比較好(2×10-9mbar.1/s)。不過無法確定漏氣是粘接界面引起還是BCB 層引起。

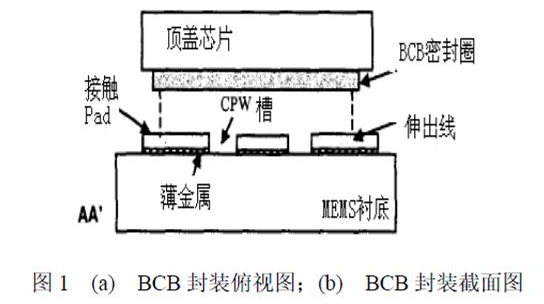

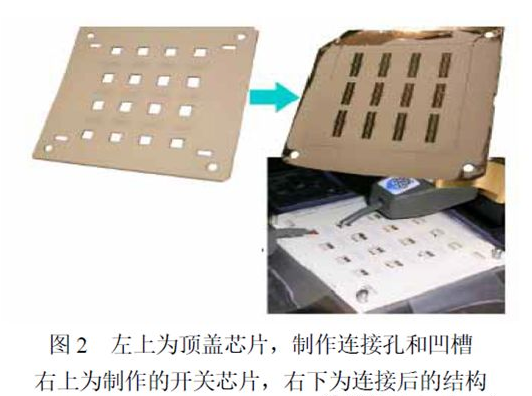

最近,LCP(liquid crystal polymer)的研究也比較多,它有很多的優點:近似密封、CTE低、可以和金屬和半導體匹配、不自燃、可復用、易成形和射頻特性好。由于它的介電常數比較低(跟空氣相近),所以引起的阻抗不匹配較小,它還可以有多個熔點。LCP封裝的尺寸設計也可以比較任意,對器件沒什么影響。用LCP封裝的實例如圖2 所示。該結構采用LCP 作為芯片和頂蓋的襯底材料,由于LCP 有多個熔點,中間的粘接材料是采用低熔點的LCP,在較低溫度下實現粘接層的融化形成良好的連接。該結構顯示頻率到40GHz 時,封裝對開關幾乎沒什么影響[10]。

2.2 設計結構

研究設計結構的目的是為了改善封裝的射頻性能,實現高密度的封裝。

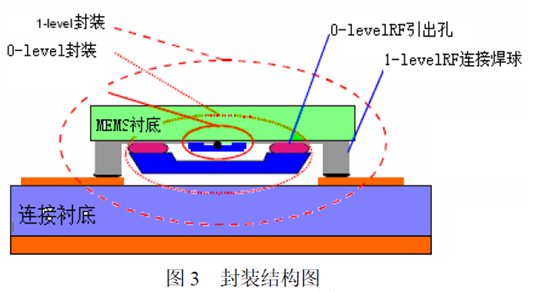

一般的封裝結構如圖3[8]所示。

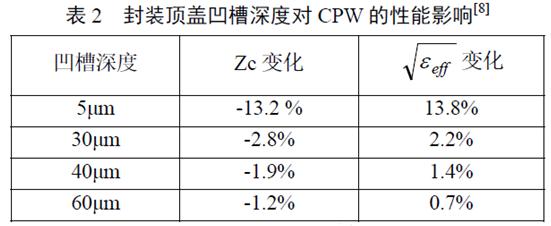

在0-level 封裝低頻應用中,一般以焊球高度來形成芯片所需的空間。這樣的結構應用于較高頻率時,頂蓋就會對器件的性能有比較大的影響。可以將頂蓋刻蝕形成凹槽來減小這種影響。對CPW 研究封裝頂蓋凹槽深度的影響(CPW 寬度50μm,間隙27μm,沒有失諧時特性阻抗為49Ω,eff ε =4.85),結果如表2 所示。

從上表可以看出,凹槽的深度一般要做到30μm~40μm 時,才能使MEMS 電路的失諧減小到可以接受的程度。

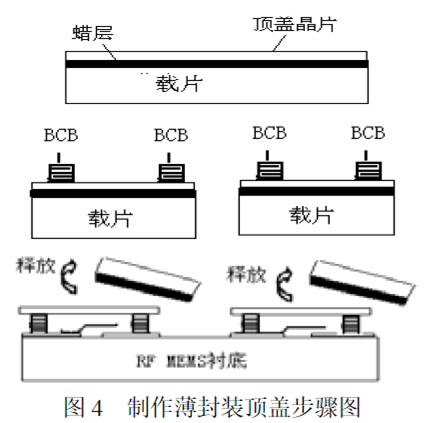

由于0-level封裝會形成一定的高度,所以在1-level時焊球必須有相當的厚度,這給工藝帶來復雜性,引起的寄生效應也比較大,而且高密度封裝希望有較薄的厚度,所以必須盡量減薄頂蓋的厚度。薄的頂蓋在切割的時候容易引起變形,有工藝使用載片,用一蠟層將頂蓋晶片粘于載片上,按照封裝頂蓋制作過程切割后,將蠟層融化掉(150 度),再將載片機械移除。步驟如圖4 所示[11]。

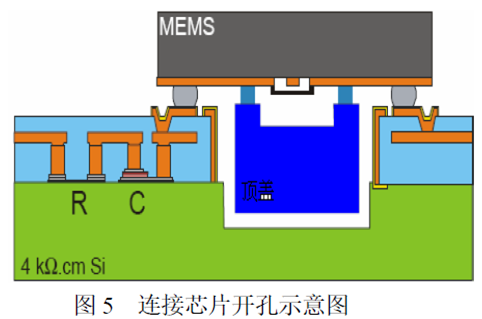

在毫米波時,由于1-level 的焊球引起的寄生電容的影響太大,所以希望能把焊球做得越小越好,這時就必須在連接芯片上開孔,使焊球做得盡可能的小,以減小寄生電容。結構如圖5 所示[8]。

2.3 焊接技術

研究焊接技術是為了改善封裝的氣密性、熱性能和機械性能。

焊接有很多方法,例如:陽極鍵合、玻璃熔接、局部加熱、金屬共晶焊等等,其中金屬共晶焊是比較常用的方法。這些技術或多或少都會對器件產生不利的影響。首先,多數焊接工藝的高溫會驅使玻璃、金或環氧中的液態成分散發到RF MEMS 結構周圍,對器件的可靠性造成影響。其次,為了保證密封效果,一般的工藝需要加熱到250~500 度,這對于某些MEMS 結構來說是無法承受的。最后,密封焊接技術本身也存在著一些特殊的要求,例如:玻璃陽極鍵合對圓片表面的平整度和清潔度的要求較高,金-金熱壓焊對圓片上電鍍金環高度的一致性要求較高,等等。

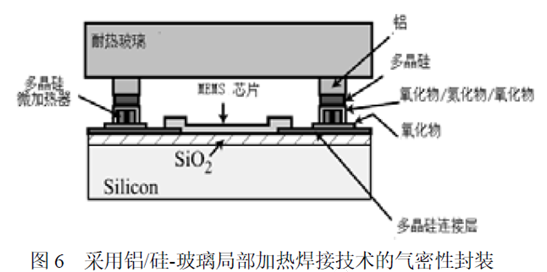

為了緩解高溫對RF MEMS 器件的影響,人們開發了局部加熱技術,利用電阻加熱條在待密封的區域局部加熱形成高溫,在不影響器件溫度的情況下完成封裝。如圖6 所示[6],這一技術已經在鋁/硅-玻璃鍵合中得以實現,電阻加熱條選用多晶硅材料,加熱條上依次淀積1000埃氧化硅、500埃氮化硅和1000埃氧化硅,一方面保證絕緣,另一方面防止鋁焊料向加熱條擴散導致短路;接著淀積5000埃的多晶硅黏附層和2微米的鋁焊料層,并刻出接觸圖形;最后,在加熱條上通電,電流46 毫安,局部加熱700 度,在0.2Mpa 壓強下進行7.5 分鐘的熱壓焊,介質層析出的氧與鋁結合為氧化鋁,形成牢固的氣密性鍵合。除了可以用鋁-玻璃鍵合,還可以用銦-玻璃鍵合和PSG-玻璃鍵合。局部加熱技術對于MEMS器件來說是比較理想的密封技術,其技術難題是焊料層對密封腔內的放氣問題。

焊料系統可以基于以下方面優化:浸潤性、熔點、機械性能、CTE、疲勞壽命、熱阻和腐蝕電阻。由于Au-Sn 焊料高的延展性,好的熱導性和浸潤性,它被廣泛應用于倒裝焊,An-20%Sn在280度時是很適合MEMS封裝的[13]。

2.4 電連接技術

研究電連接技術是為了改善封裝的射頻性能、氣密性和熱性能。

對于信號頻率比較低的RF MEMS 器件,一般采用平面式的電連接技術。因為工藝比較簡單,可以直接從玻璃底下引出(陽極鍵合封裝),或是用2~3μm 厚的氮化層或氧化層將輸入/輸出線與金密封環隔離后引出。若是要將這種方法用在較高頻時,可以用BCB來作為粘接層,這樣信號線直接從BCB下通過,不過這種方法有密封性的問題。一般的平面類的電連接技術都會有寄生效應這個問題,因為引出線需要埋置在絕緣層中,這改變了阻抗特性,因此要提供匹配網絡。另外,絕緣層要淀積在金屬層上面,會造成不共面現象。

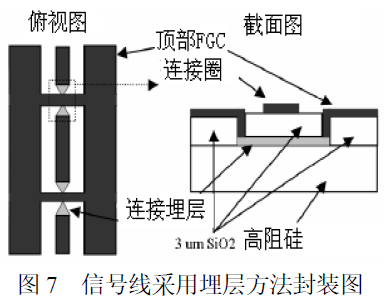

很多研究致力于設計新的電連接方式,以減少寄生效應。有設計將信號線采用埋層的方法輸入輸出,如圖7 所示[14]。

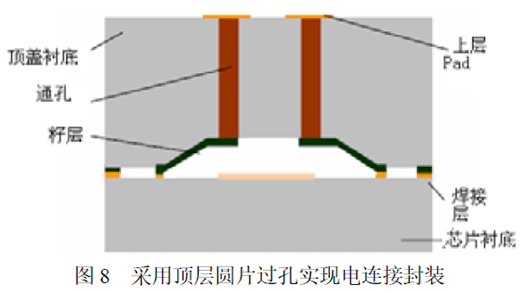

也可以采用過孔技術來實現高頻段的信號傳輸,為了適應高頻需要,它們一般加工在較薄的圓片上,長度較短,可以用致密的金或銅填充確保氣密性。在DC-6GHz 的應用中,還可以采用頂層圓片長過孔的方法,如圖8 所示[15]。

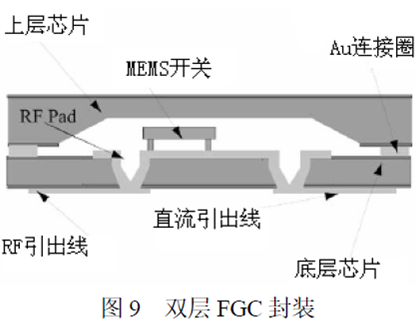

還有一種雙層FGC的連接方法,這種工藝采用過孔將雙層FGC連接,使信號線和密封圈完全隔開,給焊接帶來了方便。寄生效應也明顯改善。如圖9所示[7]。

以上幾種在高頻時的封裝電連接方法都存在著增加了工藝復雜性的缺點。

2.5 封裝先進技術

目前研究的比較多的是 BGA,FC,CSP 技術。

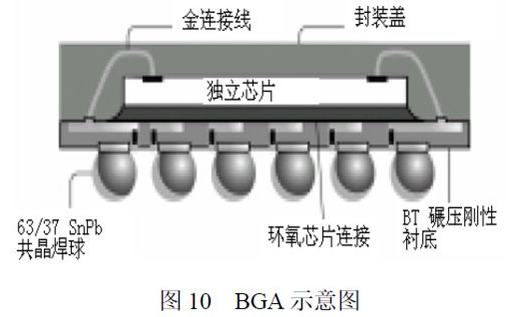

2.5.1 BGA (Ball Grid Array)

將芯片裝在底板上,芯片的壓焊塊與底板上的電互連圖形實現電連接,各壓焊塊的節距十分小,無法達到PCB板焊接所需的節距大小。傳統的引線框技術從這些焊點處沿二維平面向四周呈蛛網狀走線,實現與封裝引腳的電連接,這種方法十分浪費空間。BGA通過穿過底板的電通孔和底面的電互連圖形,將底板上的節距很小的焊點再分布到底板底面節距較大的焊球陣列上。這樣,BGA 用封裝的部分或全部底面空間引出引腳,面積利用率高。結構如圖10 所示[12]。

BGA有引腳多,電源、功能相應增強;信號傳輸延時小,適應頻率提高;噪聲和串擾減少,電路可靠性提高;FC芯片背面熱沉技術,芯片散熱功能提高等優點。但也有對PCB板的布線要求提高,對濕度敏感,不可視性,難以保證平面化,成本高等缺點。

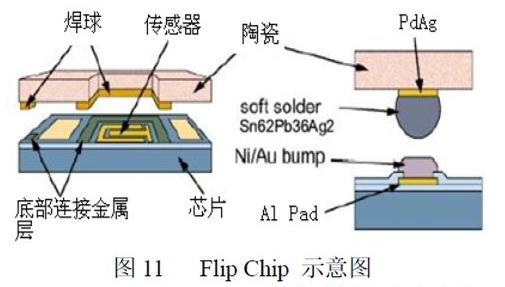

2.5.2 FC(Flip Chip)

FC是不用引線,倒裝芯片,將芯片與底板上需要電連接的地方對準,用熔焊法,熱壓焊法,導電膠粘接法等方法進行電連接的一種封裝技術。如圖11 所示[12]。為了消除芯片的熱應力和機械應力,常用underfill技術進行應力緩沖。FC最早提出來的時候,是直接作為BareChip封裝形式提出的,因為芯片焊盤節距與PCB板節距相仿時,可以直接實現芯片與PCB板的FC組裝;但在集成度高、芯片焊盤多,節距很小的時候, 就需要用PGA,BGA,CSP等技術間接地應用FC原理,完成封裝。

FC有面積小,多引腳,無引線連接,寄生效應小,鍵合一次完成,Underfill 工藝減弱熱應力,可靠性增強,成本低等優點。FC的缺點是凸點技術成品率不高,組裝準確性不高,對底板要求高,可測試性差,加工困難,周期長等。

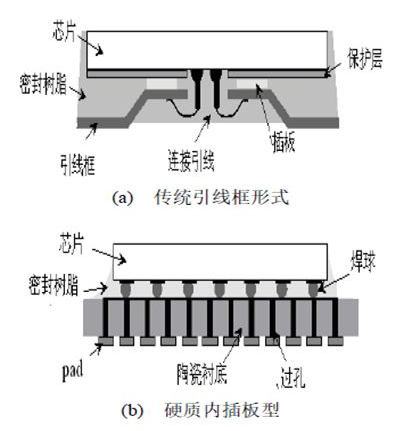

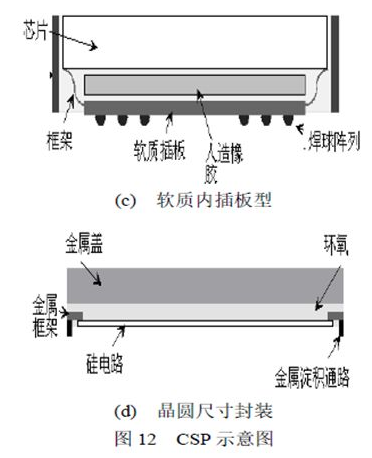

2.5.3 CSP (Chip Size Package)

CSP,即芯片尺寸封裝,規定為封裝尺寸不超過芯片尺寸的1.2倍,面積不超過芯片的1.4倍。嚴格地說,CSP只是一種封裝思路,而不是具體的實現方式。根據CSP的封裝思路,不同的廠家提出不同的實現方案,有的用BGA技術實現,也有用PLCC技術實現。它們的結構完全不同,相同點只在于都符合CSP的封裝要求。目前CSP一般分為傳統引線框形式、硬質內插板型、軟質內插板型和晶圓尺寸封裝四個類型,如圖12所示[12]。WLP(晶圓尺寸封裝)級CSP(WLCSP)是目前最被看好的封裝技術。

總的來說,CSP具有裸片組裝的尺寸優勢和封包技術的可靠性優勢,因為大部分CSP 采用的是FC+BGA 工藝,所以它基本上也綜合了FC和BGA的優點。當然缺點也伴隨其中。面積小、薄、輕巧是CSP的最大優點,封裝小、電連接短、電性能好、可測試性比較好、與SMT技術兼容都是CSP的優點。但也有技術不統一、規模小、成本高、產量少、可靠性不高的缺點。

3 總結

RF MEMS 封裝可以分為圓片級、單片全集成級、MCM 級、模塊級、Sip 級等多個層面。它具有與IC封裝顯著不同的自身特殊性:應用專一性、對封裝設計的挑戰性、空間性、防護性、經濟性。RF MEMS 封裝必須滿足氣密性、熱性能、機械性能、高頻性能、封裝環境等方面的一些基本要求。本文從這些基本要求入手,分別介紹了RF MEMS封裝在封裝材料、封裝結構、焊接技術、電連接技術和封裝新技術等方面的研究與發展現狀。