LED封裝的功能主要包括:

1. 機械保護, 以提高可靠性; 2. 加強散熱, 以降低芯片結(jié)溫, 提高LED性能; 3. 光學控制, 提高出光效率, 優(yōu)化光束分布; 4. 供電管理, 包括交流/ 直流轉(zhuǎn)變, 以及電源控制等。

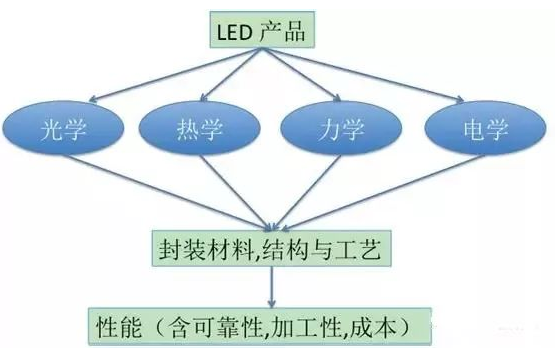

LED封裝是一個涉及到多學科( 如光學、熱學、機械、電學、力學、材料、半導體等) 的技術。(如圖1所示)從某種角度而言,LED封裝不僅是一門制造技術(Technology), 而且也是一門基礎科學(Science), 優(yōu)秀的封裝工程師需要對熱學、光學、材料和工藝力學等物理本質(zhì)有深刻的理解。最近芯片級封裝CSP吸引了大家的目光,所以現(xiàn)在與未來的LED封裝技術,更需要在LED封裝設計上與芯片設計上同時進行, 并且需要對光、熱、電、結(jié)構等性能統(tǒng)一考慮。在封裝過程中, 雖然材料( 散熱基板、熒光粉、灌封膠) 選擇很重要, 但封裝結(jié)構( 如熱學界面、光學界面) 對LED光效和可靠性影響也很大, 大功率白光LED封裝必須采用新材料, 新工藝, 新思路。小間距或Mini LED的封裝技術需要對倒裝芯片與回流焊或共晶倒裝封裝制程更深刻的理解。對于LED的技術從業(yè)者而言, 成本光效與可靠度之外,更是需要將光源、散熱、供電和燈具等集成考慮。本篇白皮書針對LED封裝技術的現(xiàn)狀與未來做探討,進而分析未來LED封裝的技術與產(chǎn)品趨勢。

圖1 LED 封裝的組成要素。

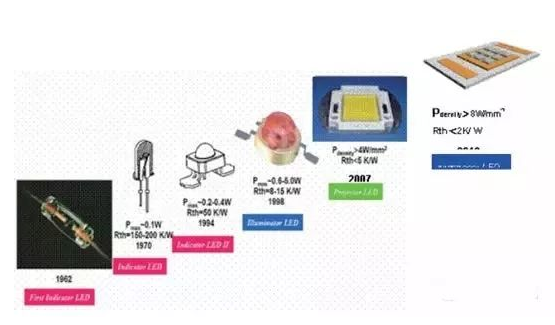

LED封裝方法、材料、結(jié)構和工藝的選擇主要由芯片結(jié)構、光電/ 機械特性、具體應用和成本等因素決定的。經(jīng)過40多年的發(fā)展,LED封裝先后經(jīng)歷了支架式(LampLED)、貼片式(S MD LED)、功率型LED(Power LED)與COB等發(fā)展階段。如圖2 所示。

圖2 LED 封裝不同發(fā)展階段的封裝形式

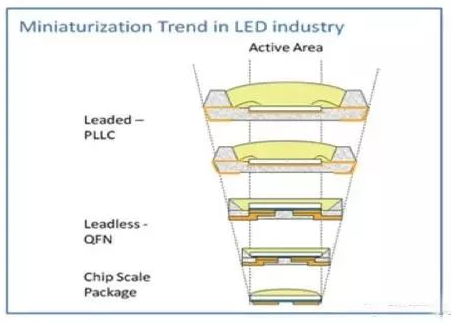

發(fā)展到今天,往后會走向何方?SMD? EMC? COB?還是CSP? 什么是倒裝焊與無封裝?到底LED的封裝會走那個方向,目前還是眾說紛紜。不過從歷史趨勢來看,如圖3所示,封裝材料越來越少,材料導熱性越來越好,功率密度越來越大,封裝制程步驟來越精簡與器件越來越少是未來的趨勢,當然這離開不了芯片技術的進步。

圖3 封裝制程步驟的精簡趨勢

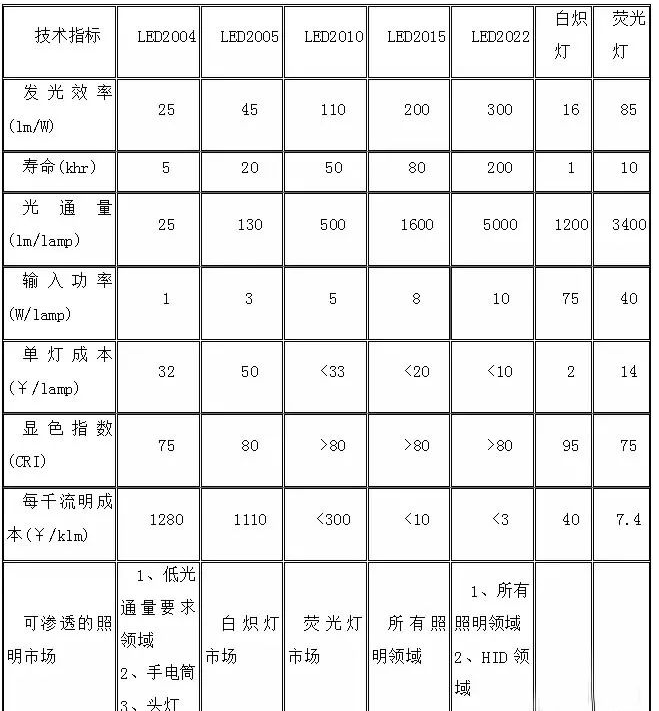

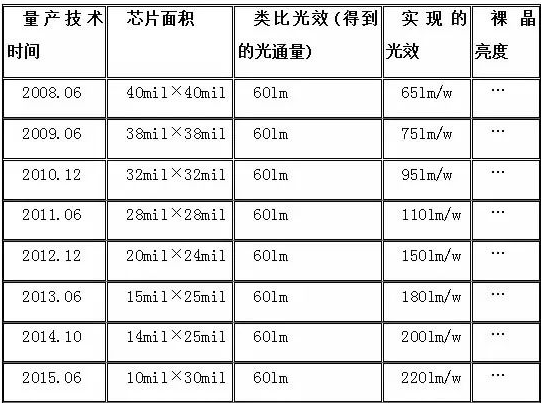

表1是科技部半導體照明中心的中國LED的技術藍圖,從2004年開始到現(xiàn)在,中國一直往這個藍圖方向走,預計到未來的2022年將達到300流明瓦的目標,單燈成本將小于10塊錢,這對封裝技術而言是一項非常大的挑戰(zhàn),技術進步,成本降低,海茲定律未來會繼續(xù)主導LED的方向,尤其是LED照明產(chǎn)業(yè)。過去十年,LED芯片效率的提升將使芯片的面積不斷減小,進而驅(qū)動了LED封裝革命,如表2所示。

表1

表2 LED芯片效率的提升將使芯片的面積不斷減小

未來芯片技術將會以提高效率降低成本為主,瑩光粉技術將以提高效率穩(wěn)定性與演色指數(shù)為進步方向,LED芯片效率的提升將以階段性成長為主, 從10lm/w~80lm/w、80lm/w~100lm/w、100lm/w~150lm/w、150lm/w~200lm/w…… 當技術進步到300lm/w時對比現(xiàn)有的芯片效率提升了1.5~2倍,芯片的發(fā)熱量將大幅度減少( 指同體積同面積比較),這將導致目前各種封裝技術進行大比拼,所有的技術路線趨勢將會更分化與多元,什么產(chǎn)品使用什么封裝工藝將會更固定。LED將迎來主流中有多元,多元分化但離開主流卻不遠。

隨著芯片功率密度的不斷增大, 特別是半導體照明技術發(fā)展的需求, 對LED封裝的光學、熱學、電學和機械結(jié)構等提出了新的、更高的要求。

由前文所敘述得知,高光效技術的發(fā)展路線可以預見現(xiàn)有的封裝工藝與封裝材料并不能適用于未來的封裝要求。由于芯片內(nèi)量子效率的提升所以產(chǎn)生的熱量會減少,芯片有源層的有效電流密度會大幅度上升。芯片整體發(fā)熱量減少了,所以對于封裝形式的散熱面積要求也會減少, 目前采用的厚重散熱的封裝結(jié)構將會發(fā)生大的變化,所以LED芯片效率提高使芯片面積大幅度減小,從而改變封裝的方式,使單一器件的光輸出大大增加,現(xiàn)在,單顆高效率LED芯片面積大幅度減小(250mil2=60LM)。發(fā)熱變少與應用上對單一LED光源的高光通量需求使集成化封裝成為主流。集成化封裝LED器件的熱聚集效應使LED器件的整體導熱效率變得極為重要。能夠大幅度減低熱阻的封裝技術可能成為LED芯片封裝技術的主流,倒裝的回流焊技術只要解決芯片良率與成本問題,這將會革命性的減低封裝的成本,會使非金線焊接技術的倒裝封裝技術大規(guī)模應用。當然仿PC硬度的硅膠成型技術、非球面的二次光學透鏡技術等出光技術都將成為LED封裝技術的基礎。定向定量點膠工藝、圖形化涂膠工藝、二次靜電噴瑩光粉工藝、膜層壓法三基色熒光粉涂布工藝、芯片沉積加壓法等白光工藝都將應用在LED封裝工藝中,將會改善LED器件的出光效率與光色分布。

1.SMD的發(fā)展趨勢

SMD封裝, 是Surface Mounted Devices的縮寫, 意為:表面貼裝器件, 它是SMT(Surface Mount Technology 中文: 表面黏著技術) 元器件中的一種。目前SMD是封裝技術的最大宗產(chǎn)品,尤其是2835型的封裝型式目前幾乎占據(jù)了主流照明市場,預測未來五年內(nèi)SMD還會是LED的主流,但是會逐步降低比率,但是維持半壁江山還是有機會的,未來SMD會有下列趨勢迎接其它技術的競爭:

a) 中功率成為主流封裝方式。目前市場上的產(chǎn)品多為大功率LED產(chǎn)品或是小功率LED產(chǎn)品,它們雖各有優(yōu)點,但也有著無法克服的缺陷。而結(jié)合兩者優(yōu)點的中功率LED產(chǎn)品應運而生,成為主流封裝方式。

b) 新材料在封裝中的應用。由于耐高溫、抗紫外以及低吸水率等更高更好的環(huán)境耐受性, 熱固型材料EMC(Epoxy Molding Compound)、熱塑性PCT、改性PPA以及類陶瓷塑料等材料將會被廣泛應用。

c) 相較于PPA或是陶瓷基板,EMC封裝方案為采用環(huán)氧樹脂材料為主,更容易實現(xiàn)大規(guī)模的量大生產(chǎn)需求,透過量的擴增進一步壓縮制造成本,另外環(huán)氧樹脂材料應用更為彈性,不僅尺寸可以輕易重新設計,加上材料更小、更容易進行切割處理,終端產(chǎn)品元器件的設計更為靈活、彈性,所制成的終端光源組件可在小體積上驅(qū)動高瓦數(shù),尤其在0.2W~2W左右的光源產(chǎn)品極具競爭力。

目前COB應用逐漸得到普及,憑借低熱阻、光型好、免焊接以及成本低廉等優(yōu)勢,COB應用在今后將會繼續(xù)滲透。COB封裝工藝有非常多的優(yōu)勢,甩掉了支架表貼焊接這個環(huán)節(jié),COB封裝工藝是直接將LED裸芯片固定到焊盤上,所以散熱面積相對傳統(tǒng)封裝工藝要大,材料綜合熱傳導系數(shù)也高,散熱性好。這也是保證COB封裝高可靠性因素中權重最高的一個因素。COB封裝省去了燈珠面過回流焊工藝,不再造成傳統(tǒng)封裝工藝回流焊爐內(nèi)高溫對LED芯片和焊線失效。另外可以跟其它元器件集成封裝式的光引擎也是COB的很大優(yōu)勢,集成封裝式光引擎也許會是未來COB技術的主流之一。

SIP(System in Package) 是近幾年來為適應整機的便攜式發(fā)展和系統(tǒng)小型化的要求, 在系統(tǒng)芯片 System on Chip(SOC) 基礎上發(fā)展起來的一種新型封裝集成方式。對SIP-LED而言, 不僅可以在一個封裝內(nèi)組裝多個發(fā)光芯片,還可以將各種不同類型的器件( 如電源、控制電路、光學微結(jié)構、傳感器等) 集成在一起, 構建成一個更為復雜的、完整的系統(tǒng)。同其他封裝結(jié)構相比,SIP具有工藝兼容性好( 可利用已有的電子封裝材料和工藝), 集成度高, 成本低, 可提供更多新功能, 易于分塊測試, 開發(fā)周期短等優(yōu)點。當然COB在光效與發(fā)光密度的參數(shù)也是大家比較關注的焦點,根據(jù)報導,在Ra>80,R9>0的高光色質(zhì)量下,目前國內(nèi)COB最高光效的數(shù)據(jù)高達162lm/W,最高流明密度可以到達88lm/mm2,但是在105lm/W的光效之下,流明密度更可以達到220lm/mm2,與美國的cree的280lm/mm2還是有不小的差距,但是已經(jīng)接近國際大廠的水平。

3.CSP 的發(fā)展趨勢

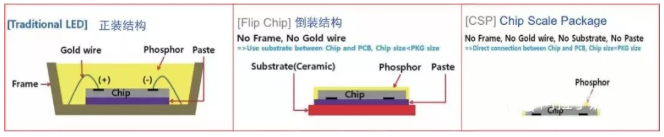

CSP的全名是芯片級封裝(Chip Scale Package),就是目前封裝業(yè)界最怕的無封裝制程,如圖4 所示,CSP無需支架、金線等傳統(tǒng)封裝工藝中必須的主要部件材料及固晶、焊金線等封裝主要裝備。CSP的技術定義為將封裝體積和LED芯片一致、或是封裝體積應不大于LED芯片20%,且LED仍能具備完整功能的封裝器件,而CSP技術所追求的是在器件體積盡可能微縮、減小,卻仍須維持相同芯片所應有的光效,而關鍵器件體積減小后最直接的特點就能實踐低成本、小發(fā)光面積、更長組件使用壽命的設計目的,再加上小體積器件也表示二次光學的相關光學處理優(yōu)化彈性更高、處理成本更低,制成的燈具產(chǎn)品能在極小光學結(jié)構實踐最高亮度與最大發(fā)光角度。

圖4

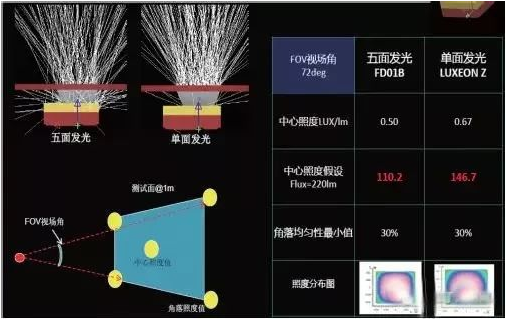

CSP發(fā)展到現(xiàn)在,如圖5所示,技術路線始終有兩個方向,單面發(fā)光與五面發(fā)光,三星LED發(fā)展CSP之初,是為了大尺寸背光用途,使用技術比較簡單的五面發(fā)光技術,同樣的技術路線是首爾半導體的WICOP,用來應用于通用照明市場。單面發(fā)光技術有日亞與亮銳的CSP產(chǎn)品,由于是單面發(fā)光,所以工藝比較復雜,需要在器件的側(cè)面鍍反射膜,成本會比較高,但是此產(chǎn)品可以用于高階的應用例如汽車照明與手機照相的閃光燈,所以目前是CSP技術的未來趨勢。

圖5

如圖6所示,目前日亞化學在單面發(fā)光CSP技術處于領先地位,單面發(fā)光技術相對與SMD,除了價格目前比較高以外,有非常絕對的優(yōu)勢,可以用在特殊照明的市場應用,例如電子產(chǎn)品的手機照相機閃光燈與液晶背光,汽車大燈,戶外照明的路燈隧道燈與投光燈,以及高密度COB產(chǎn)品都可以使用。未來隨著大批量CSP制造技術成熟,CSP會持續(xù)滲透到更多的照明應用。

圖6

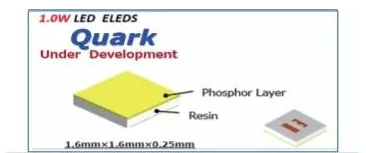

目前國內(nèi)廠商的CSP的亮度表現(xiàn)已經(jīng)接近日韓水平,市面上可以量產(chǎn)1W級的光效可以到達205lm / W(350mA,cRI 80+,5000K),3W級的產(chǎn)品也可以達到190lm/ W(750mA,cRI 70+,5000K) 的光效,5W封裝技術可以到達170lm/ W(1200mA,CRI70+,5000K)的光效。性價比更是甩開日韓相關產(chǎn)品,但是由于品牌與專利的關系,目前主流應用例如汽車照明或閃光燈市場還是很難進入。

1) 芯片超電流密度會繼續(xù)增加。

今后芯片超電流密度,將由0.5mA/mil2 發(fā)展為1mA/mil2,甚至更高。而芯片需求電壓將會更低,更平滑的VI曲線( 發(fā)熱量低),以及ESD 與VF 兼顧。

2) 適用于情景照明的多色LED光源。

情景照明將是LED照明的核心競爭力,而未來LED照明的第二次起飛則需要依靠情景照明來實現(xiàn)。

3) 光效需求相對降低,性價比成為封裝廠制勝法寶。

今后室內(nèi)照明不會太關注光效,而會更注重光的品質(zhì)。而隨著封裝技術提高,LED燈具成本降低成為替代傳統(tǒng)照明源的動。

4) 去電源方案( 高壓LED)。

今后室內(nèi)照明將更關注品質(zhì),而在成本因素驅(qū)動下,去電源方案逐步會成為可接受的產(chǎn)品,而高壓LED充分迎合了去電源方案,但其需要解決的是芯片可靠性需要加強。

5) 國際國內(nèi)標準進一步完善。

相信隨著LED封裝技術的不斷精進,國內(nèi)國際上對于LED產(chǎn)品的質(zhì)量標準也會不斷完善。

6) 更高光品質(zhì)的需求。

主要是針對室內(nèi)照明,企業(yè)會以LED室內(nèi)照明產(chǎn)品RA達到80為標準,以RA達到90為目標,盡量使照明產(chǎn)品的光色接近普蘭克曲線,這樣的光才能夠均勻、無眩光。

顯示屏未來的封裝大趨勢

過去顯示屏的封裝有直插式、SMD 與COB三個主流方向,但是隨著小間距的要求越來越多,COB會越來越是未來的主流。直插式與SMD封裝工藝在固晶焊線方面與COB封裝沒有區(qū)別,它最大的區(qū)別在于使用了支架。

大家都知道,支架一般有四個焊腿,需要通過SMT焊接到PCB板上。因此COB封裝工藝相比直插式和SMD封裝工藝最大的不同之處在于單燈省去了一個支架,因此也就節(jié)省了燈珠面過回流焊機的表貼焊接處理工藝。為什么COB會是未來技術的主流呢?以下是顯示屏用的COB優(yōu)勢:

1)超輕薄:可根據(jù)客戶的實際需求,采用厚度從0.4-1.2mm厚度的PCB板,使重量最少降低到原來傳統(tǒng)產(chǎn)品的1/3,可為客戶顯著降低結(jié)構、運輸和工程成本。 2)防撞抗壓:COB產(chǎn)品是直接將LED芯片封裝在PCB板的凹形燈位內(nèi),然后用環(huán)氧樹脂膠封裝固化,燈點表面凸起成球面,光滑而堅硬,耐撞耐磨。 3)大視角:COB封裝采用的是淺井球面發(fā)光,視角大于175度,接近180度,而且具有更優(yōu)秀的光學漫散色渾光效果。 4)可彎曲:可彎曲能力是COB封裝所獨有的特性,PCB的彎曲不會對封裝好的LED芯片造成破壞,因此使用COB模塊可方便地制作LED弧形屏,圓形屏,波浪形屏。是酒吧、夜總會個性化造型屏的理想基材。可做到無縫隙拼接,制作結(jié)構簡單,而且價格遠遠低于柔性線路板和傳統(tǒng)顯示屏模塊制作的LED異形屏。 5)散熱能力強:COB產(chǎn)品是把燈封裝在PCB板上,通過PCB板上的銅箔快速將燈芯的熱量傳出,而且PCB板的銅箔厚度都有嚴格的工藝要求,加上沉金工藝,幾乎不會造成嚴重的光衰減。所以很少死燈,大大延長了LED顯示屏的壽命。 6)耐磨、易清潔:燈點表面凸起成球面,光滑而堅硬,耐撞耐磨;出現(xiàn)壞點,可以逐點維修;沒有面罩,有灰塵用水或布即可清潔。 7)全天候優(yōu)良特性:采用三重防護處理,防水、潮、腐、塵、靜電、氧化、紫外效果突出;滿足全天候工作條件,零下30度到零上80度的溫差環(huán)境仍可正常使用。由上面的趨勢來看,由于SMD需要解決焊腳問題,一個燈珠有四個焊腳,那么隨著顯示屏的密度更高,單位平方米中所使用的燈珠將會更多,焊腳將會越來越密,這個問題不解決,對于表貼來說小型化是一個非常大的挑戰(zhàn),COB把支架這一部分略過,幾百萬個焊點的難題全部被拋之腦后,小型化做起來更輕松。所以未來的顯示屏技術會往COB方向走是毋庸置疑的,COB封裝最大的技術優(yōu)勢就是直接在PCB板上進行封裝,不受燈珠的限制,所以,對于COB來說點間距這個說法并不科學,理論上來說,COB封裝想要達到高密,是非常容易的,借用行業(yè)人士一句話來說,COB封裝就是為小間距量身打造的,如果RGB的倒裝芯片逐漸往小芯片技術方向走,甚至未來的Mini LED甚至Micro LED都會往這個技術趨勢做顯示產(chǎn)品。

Mini LED與Micro LED

Mini LED是指芯片尺寸約在100微米左右的LED,Mini LED的尺寸介于傳統(tǒng)LED與Micro LED之間,目前主要應用在超小間距顯示屏與傳統(tǒng)LED背光基礎上的改良版本的mini LED背光。而Micro LED是LED微縮化和矩陣化技術,簡單來說,就是將LED背光源進行薄膜化、微小化、陣列化,可以讓LED發(fā)光單元像素小于100微米,每個RGB次像素發(fā)光單元在20微米到30微米之間,與OLED一樣能夠?qū)崿F(xiàn)每個圖元單獨定制,單獨驅(qū)動發(fā)光的自發(fā)光顯示技術。如果從結(jié)構原理上來看, Micro LED結(jié)構更簡單,但是它最大的難題就是眾所周知的巨量轉(zhuǎn)移,而LED的微小化技術也是難題之二,當然如何保證良率接近100%更是Micro LED最大的挑戰(zhàn),比方說, 4K級別的Micro LED中尺寸顯示器,需要2,488萬個以上的RGB三色Micro LED高度集成,而且不能有壞點,難度可想而知,短期內(nèi)要量產(chǎn)還需要很長的時間。從工藝制程上看,Mini LED相較于Micro LED來說,工藝更接近目前的一般LED,良率更好控制,在顯示屏應用上,可以做出解析度非常高的電影屏幕,背光應用上可以搭配軟性基板達成高曲面背光的形式,采用局部調(diào)光設計,擁有更好的演色性與對比度,能帶給液晶面板更為精細的畫面,且厚度也趨近OLED,同時具有省電功能。所以,很可能mini LED在未來兩到三年會支撐LCD對抗OLED技術,但是隨著OLED良率提升與柔性OLED技術的成熟,mini LED背光將會節(jié)節(jié)敗退,而在這三年左右的緩沖期中,Micro LED能否突破技術瓶頸,將良率與成本進行革命性的突破,將關系到LED與OLED最終的勝負,人類的終極顯示技術,誰會是最終王者,也許三年后就會有最終的答案。